Rapid Prototyping Service&

Kleinserienfertigung

Vertrauenswürdiger Lieferant von Rapid Prototyping- und Kleinserienfertigungsservice in China

Rapid Prototyping aus Kunststoff ist eine schnelle Produktion von physischen Bauteilen, Modellen und Montageteilen mit einer kleinen Menge unter Verwendung von technischen Kunststoffen oder Metallen. Es ist eine beliebte Methode in den Bereichen Automobil, medizinische Geräte, Produktentwicklung und Industriedesign. Normalerweise wird nach dem Rapid Prototyping eine Kleinserienfertigung erfolgen.

Rapid Prototyping, das mit Hilfe von 3D-Design (CAD) wie UG, CATIA, Solidworks, Auto CAD usw. entworfen wurde, ist das beste Mittel, um das Design Ihres neuen Kunststoffprodukts zu überprüfen. Es ist ein Muster für Ihr Endprodukt, das Sie in großen Mengen herstellen möchten.

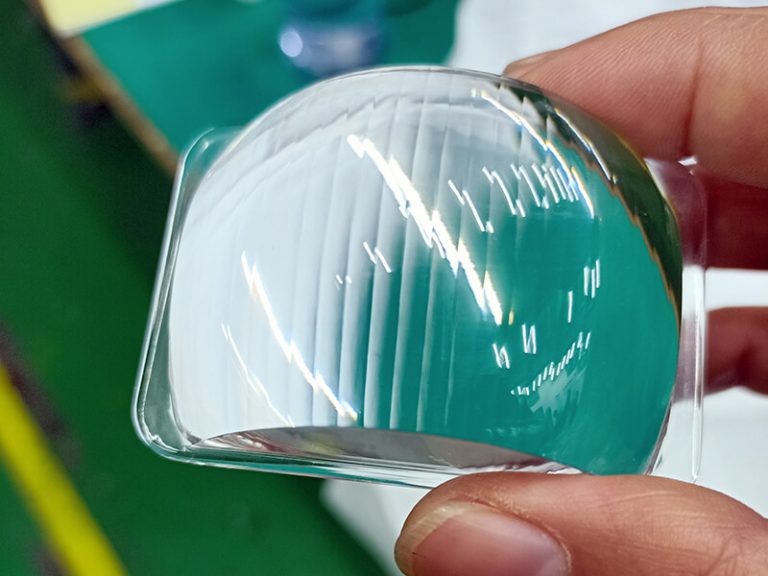

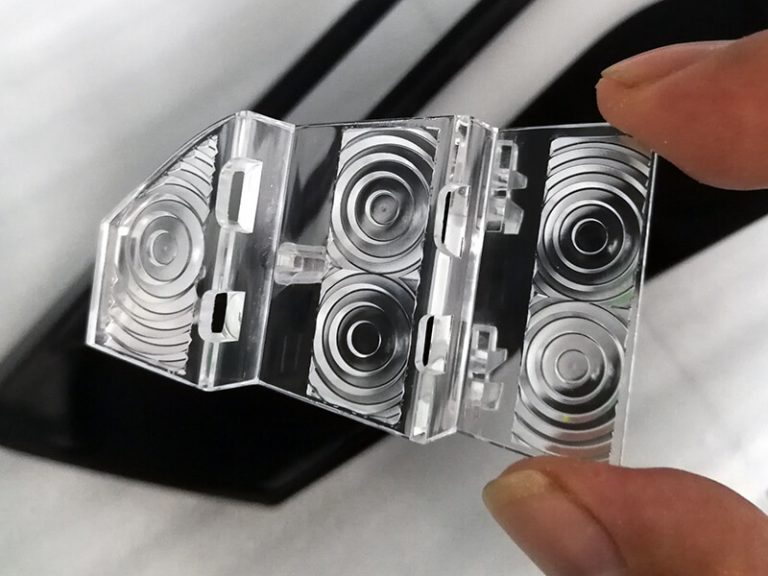

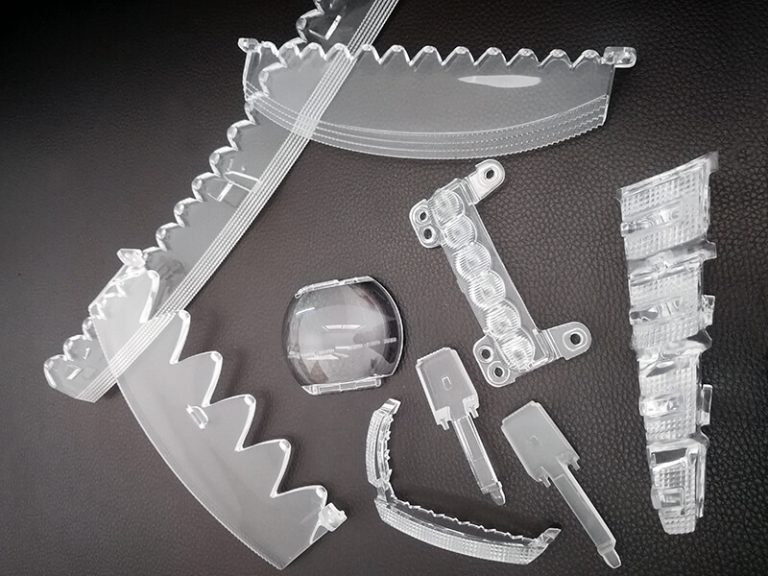

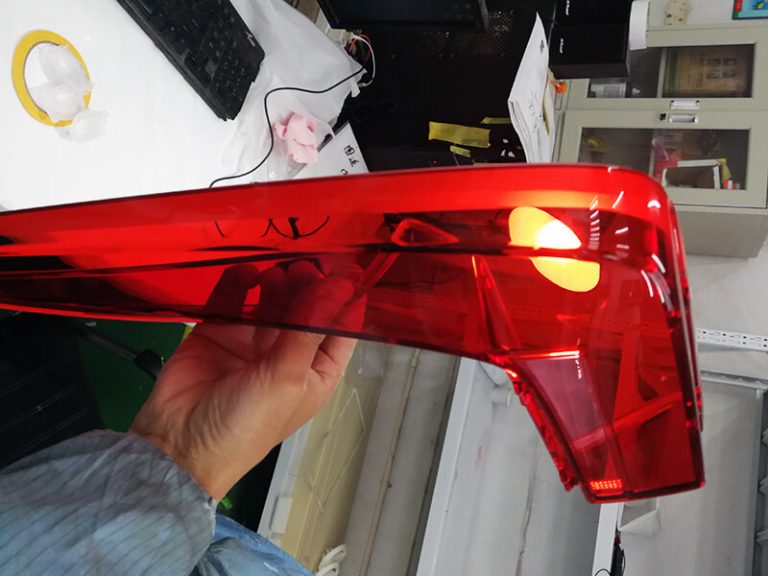

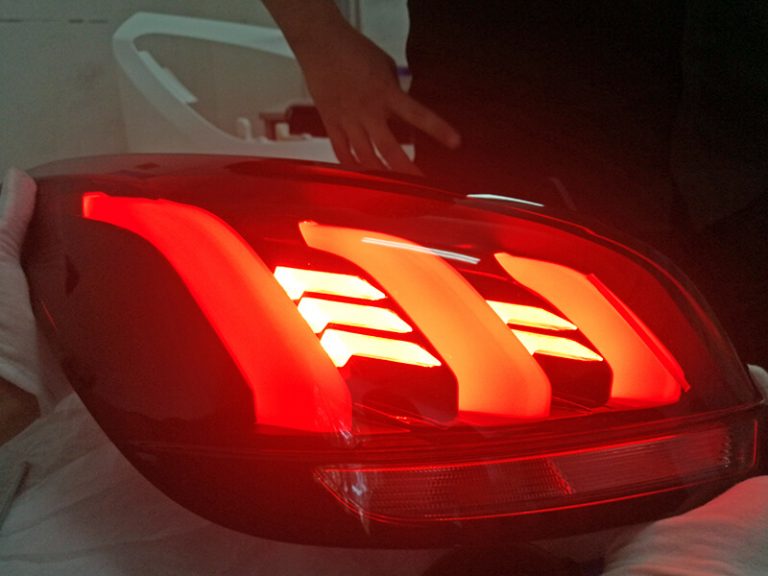

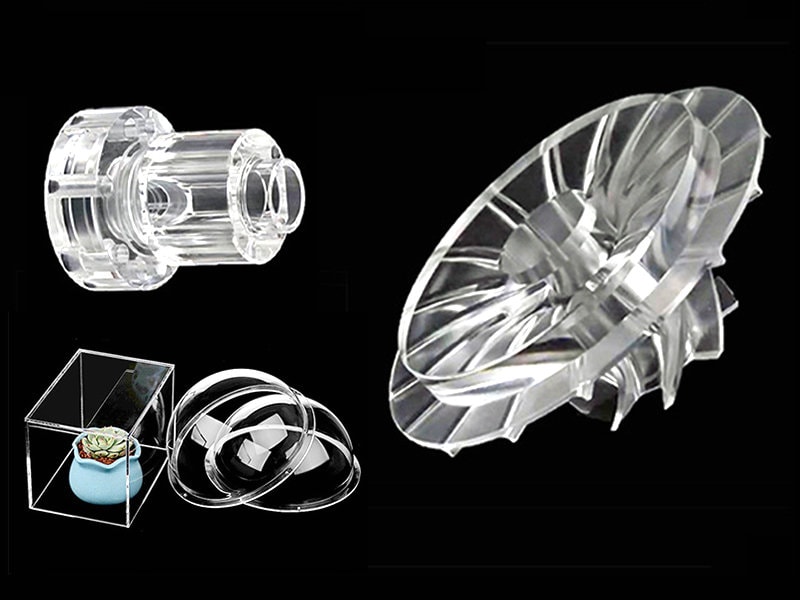

Prototypen für Auto Beleuchtung wird aus technischen Kunststoffen wie Polycarbonat (PC), Plexiglas (PMMA), ABS, Polyethylen (PE), Polyformaldehyd (POM), PEEK usw. hergestellt. Die meisten Prototypen für Fahrzeugbeleuchtung sind klare optische Teile aus transparentem Acryl (PMMA) und Polycarbonat (PC), wie zum Beispiel Linsen für die Autobeleuchtung, Lichtleiter oder Außenteile von Produkten, Displays usw..

Die Kleinserienfertigung ist ein spezialisierter Service, der Einzelstück in der gleichen Qualität wie bei der Serienfertigung bietet, jedoch in Mengen von einem bis zu Hunderten. Es ist ein effizienter Prozess, um eine Idee von der Konzeptphase zum Prototyp und von dort als Brücke zur Serienproduktion zu bringen.

UVPLASTIC verfügt über mehr als 15 Jahre Erfahrung im Rapid Prototyping für Autolichter. Heute sind wir zu einem führenden Lieferanten in China herangewachsen. Unsere Kunden sind Hersteller von Automobilbeleuchtung, Forschungs- und Entwicklungsunternehmen und Automobilherstellern wie Audi, Volkswagen, Volvo, Chevrolet, Citroen, Infiniti, Peugeot, Buick usw.

Rapid Prototyping aus Kunststoff und Kleinserienfertigung Service

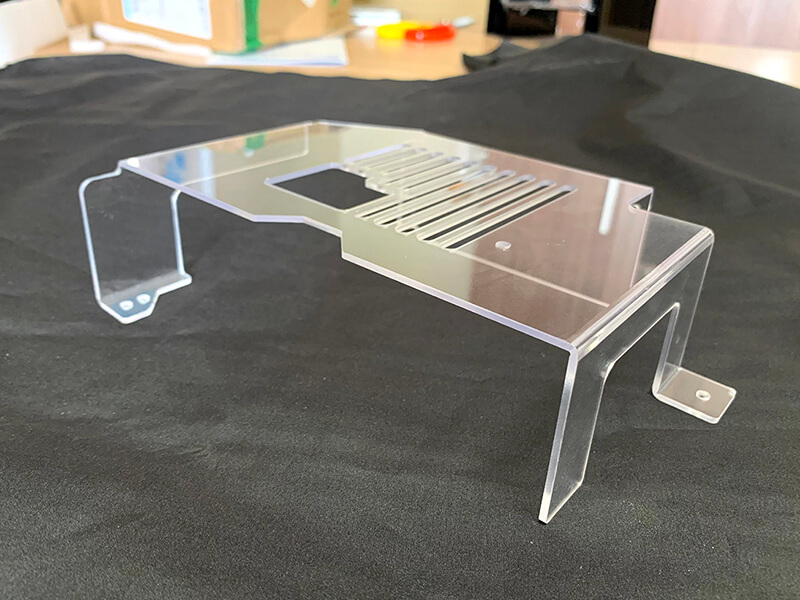

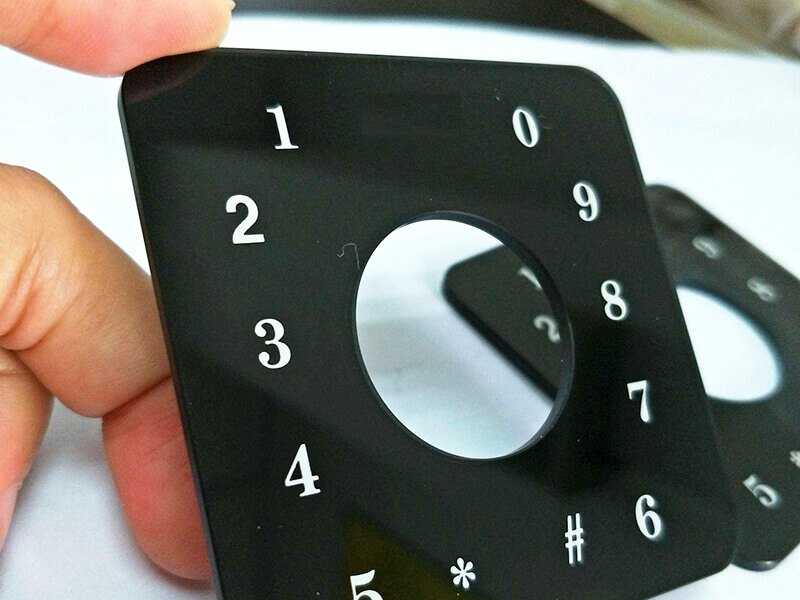

CNC Prototyping Service aus Kunststoff

CNC-Prototyping für Kunststoff ist ein präziser Bearbeitungsprozess, der High Fidelity Prototypenteile für in der Entwicklung befindliche Autolichtteile in kleinen Mengen herstellen kann. Die gängigen Bearbeitungstechnologien sind CNC-Fräsen & Schneiden, CNC Drehen usw. CNC-bearbeitete Prototypen bestehen aus demselben Material wie das Endprodukt, das mit Hilfe von Produktionstechnologien wie Spritzguss in großen Mengen gefertigt wird. Normalerweise verwenden wir feste Materialien wie Polycarbonatplatten , Plexiglassplatten , Acrylic Block, Plexiglass Stab, und Metalle wie Aluminium. Mit der polierten Oberfläche können Sie Prototypen für Autobeleuchtung mit hervorragenden optischen Eigenschaften erhalten.

Es ist die beste Lösung für kundenspezifische Kunststoffprototypen, wie z. B. Automatisches Licht. Und es kann auch Ihre anspruchsvollen Anforderungen erfüllen,einschließlich der gleichen Materialien wie Ihr Endprodukt, enger Toleranzen, komplexer Geometrien und schneller Lieferung.

Im Jahr 2006 begann UVPLASTIC Rapid-Prototyping-Dienstleistungen für globale Hersteller von Autolampen bereitzustellen. Mit hervorragenden CNC-Prototyping-Fähigkeiten beliefern wir mehr als 1.200 Kunden aus 40 Ländern mit hochpräzisen Kunststoffteilen und Funktionsmodellen.

Häufig

gefragte

Fragen

Erfahren Sie mehr über CNC-Bearbeitung und Rapid-Prototyping-Technologie oder or sagen Sie einfach Hallo zu uns.

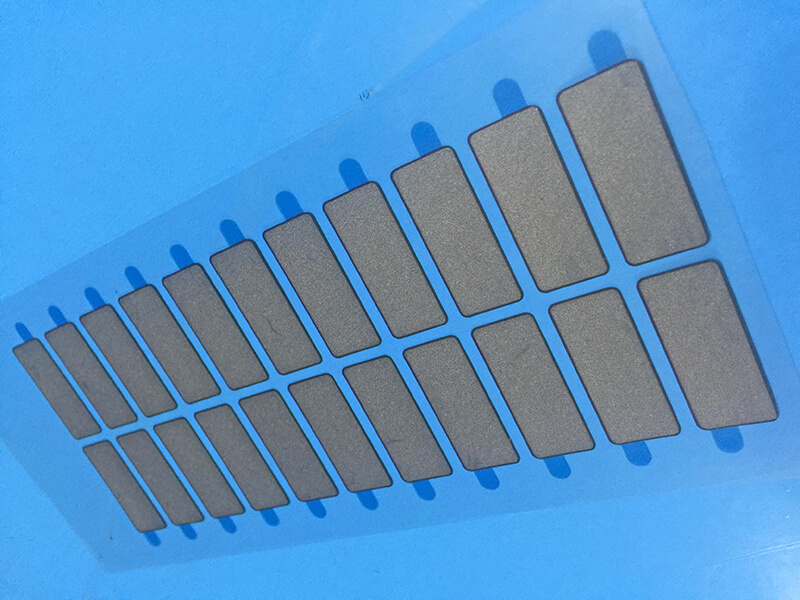

Prototypen aus Kunststoff mit Vakuumguss

Das Vakuumgießen ist ein wirtschaftliches Verfahren zur Herstellung von Kunststoff-Prototypen und neuen Funktionsmodelle, auch bekannt als „Urethanguss“. Die hauptsächlichen Materialien für Vakuumgussformen sind Silikon und Polyurethan. Die meisten Lieferanten von Prototypen bevorzugen dieses Verfahren, da Vakuumguss-Prototypen kostengünstig sind, schnell geliefert werden können, eine große Auswahl an Materialien/Farben haben und eine ausgezeichnete Oberfläche aufweisen. Das Vakuumgießen von Prototypen ist die beste Wahl für Beleuchtungsprototypen, Produkttests vor der Markteinführung, kleine Serien von Gehäusen und Abdeckungen sowie Konzeptmodelle.

Technische Spezifikationen für Rapid Prototyping im Vakuumgussverfahren

| Nr. | Artikel | Beschreibung |

|---|---|---|

| 1 | Max. Teil Größe | 2000x1200x1000 mm |

| 2 | Min. Wandstärke | 1mm; Empfohlene Wandstärke von 1,5 bis 2,5 mm |

| 3 | Toleranz | ±0.1mm/100mm |

| 4 | Prototypmenge nach Silikonformen | Von 20 bis 40 Exemplare für jede Silikonform |

| 5 | Vorlaufzeit | Eine Woche je 50 Exemplare |

| 6 | Oberflächenoptionen | Farbig, strukturiert, mattiert, galvanisch lackiert, poliert |

Wie funktioniert ein Vakuumguss/Urethan-Guss?

Sie interessieren sich für das Vakuumgießen von Rapid Prototyping für die Automobilbeleuchtung und möchten schnell ein Angebot erhalten.

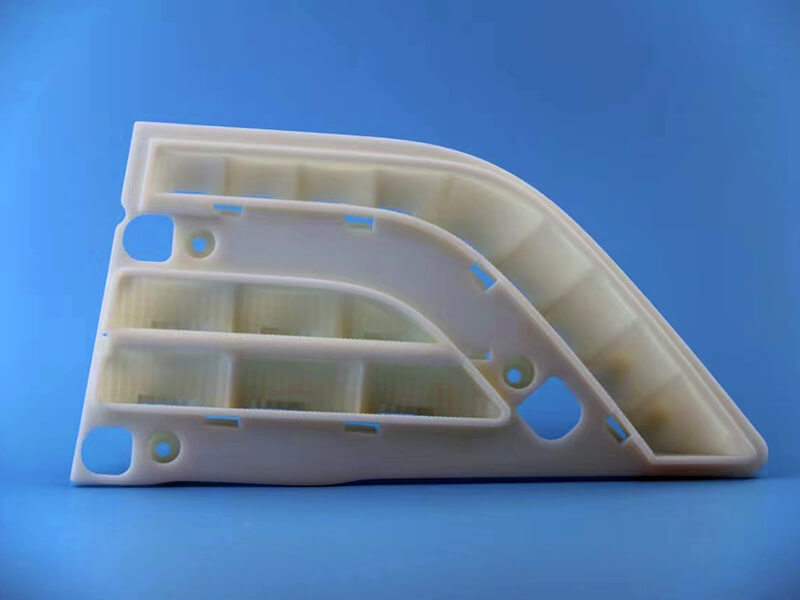

3D-Druck von Prototypen aus Kunststoff für die Automobilbeleuchtung

3D-Druck ist eine additive Fertigungstechnik, die in den 1980er Jahren entwickelt wurde und auch als Rapid Prototyping bekannt ist. Bei dieser Technologie wird eine Schicht nach der anderen aufgetragen, um ein komplettes Objekt zu erstellen. Die 3D-Drucktechnologie ermöglicht es, aus einem digitalen Design ein physisches Objekt zu erstellen, und sie ermöglicht es Unternehmen, Prototypen schnell und mit größerer Genauigkeit als andere Methoden zu entwickeln. Daher spielt sie eine wichtige Rolle beim Prototyping von Automobilbeleuchtung.

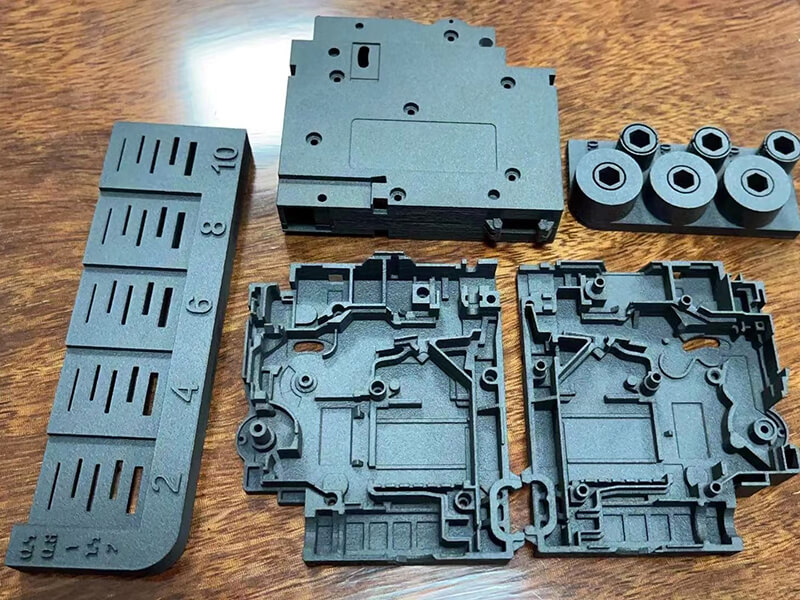

3D-Druck umfasst eine Reihe von Rapid-Prototyping-Techniken, aber wir verwenden zwei davon für Prototypen von Automobilbeleuchtungen, darunter Stereolithographie (SLA) 3D-Druck und selektives Lasersintern (SLS) 3D-Druck.

UVPLASTIC verfügt über mehr als 15 Jahre Erfahrung im Bereich Rapid Prototyping für Automobilbeleuchtungen in China und hat 12 professionelle Ingenieure für 3D-Druck, die Sie bei Ihrem Rapid Prototyping unterstützen können. Als führender Anbieter von 3D-Druckdienstleistungen und schnellem Modellbau für Autolampen in China haben wir mehr Informationen über Material und Verarbeitungstechnik.

Technische Spezifikationen für den 3D-Druck Rapid Prototyping

Sie haben noch Fragen zum 3D-Druck von Prototypen für die Automobilbeleuchtung.

| Nr. | Artikel | Beschreibung |

|---|---|---|

| 1 | Max. Arbeitsgebiet | SLA: 1700 x 800 x 600 mm SLS: 680 x 360 x 560 mm SLM: 160 x 160 x 100 mm |

| 2 | Standard-Schichtdicke | SLA: From 0.05 to 0.15 mm SLS: From 0.05 to 0.2 mm SLS: From 0.02 to 0.1 mm |

| 3 | Allgemeintoleranzen | SLA: 0.05 mm SLS: 0.1 mm SLM: 0.03 mm |

| 4 | Elevator Präzision | ±0.01mm |

| 5 | Farben des Materials | Transparent; Transluzent; Undurchsichtig. Weiß, grau, schwarz, hellgrün, braun, gelb |

| 6 | Ausgezeichnete Hitzebeständigkeit | Milchig weiß (260°C), Transparent rot (130 ℃) |

| 7 | Metallpulver | Titanlegierung (TC4); Aluminiumlegierung (AISi10Mg); Die block steel; |

| 8 | Vorlaufzeit | 5 Arbeitstage |

Was ist Stereolithografie (SLA) 3D-Druck?

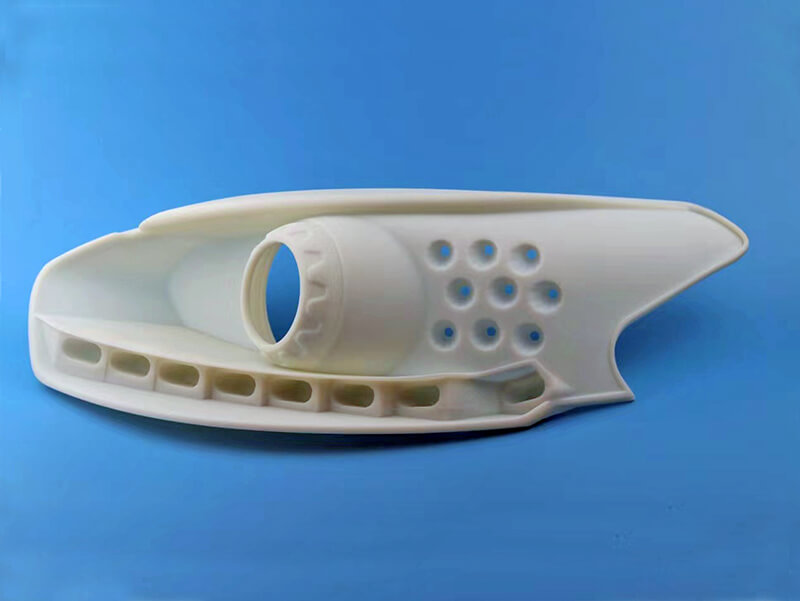

Der Stereolithografie-Druck (SLA) ist eine additive Fertigungstechnik, bei dem flüssige Photopolymere wie ABS, PP, PC, Keramik usw. mit ultraviolettem (UV) Licht bestrahlt werden. Durch das Design von CAD-Software (Computer Aided Design) werden Schicht für Schicht schneller Modellbau erstellt. Die Stützstruktur der Prototypen kann während des Drucks aufgebaut werden und nach Fertigstellung der Teile manuell entfernt werden.

Die Prototypen werden mit einem Lösungsmittel gereinigt, um nicht ausgehärtetes flüssiges Material zu entfernen. Anschließend werden die Prototypen in einem UV-Lichtofen verfestigt. Die Farben der Prototypen können transparent, durchscheinend oder undurchsichtig sein, z. B. weiß, schwarz, grau, grün, bernsteinfarben usw.

Mit einer größeren Auswahl an Materialien wird SLA immer beliebter für komplexe Prototypen aus Kunststoff. Die Oberfläche des Endprodukts kann je nach Kundenwunsch geprägt oder graviert werden. SLA ist ein sehr beliebtes Herstellungsverfahren in der Automobilindustrie.

Was ist SLS(Selektives Lasersintern)-Druck ?

Wenn Sie noch Fragen zum SLA 3D-Druck haben, helfen wir Ihnen gerne weiter.

Das Selektive Laser-Sintering ist eine andere additive Fertigungstechnologie, die nach dem Powder-Bed-Fusion-Prinzip funktioniert. Materialien wie technische Kunststoffe (Nylon, PA, PS, PAEK), Metall-, Keramik- oder Glaspulver können mittels SLS verarbeitet werden. Ein SLS-3D-Drucker baut Objekte in einem Pulverbett auf, indem er selektiv und Schicht für Schicht Plastikpulver versintert. Ein Recoater oder eine Rakel trägt dazu das Pulver auf eine absenkbare Bauplattform auf. Das gewünschte Objekt liegt dem 3D-Drucker als CAD-Datei vor und wird von der Software gesliced. Es bedeutet: das Bauteil wird in einzelne Schichten geschnitten. Jede Schicht bildet einen Querschnitt durch das Bauteil und repräsentiert eine Schicht während des Druckprozesses.

Zu den größten Vorteilen des Lasersinterns gehören die hohe Detailgenauigkeit und die Festigkeit der Bauteile. Darüber hinaus sind während des 3D-Druckprozesses keine Stützstrukturen notwendig, da das Pulverbett die Bauteile stützt. Aus diesem Grund können mit SLS freie Geometrien erzeugt werden, die mit anderen Verfahren nicht hergestellt werden können. Darüber hinaus bietet SLS eine hohe Haftfestigkeit zwischen den Schichten.

Es besteht kein Zweifel, dass der SLS-Druck eine hervorragende Fertigungstechnoligie für die Automobilindustrie geworden ist.

Kleinserienfertigung

Wenn Designer, Ingenieure und Unternehmen die Produktentwicklung in Betracht ziehen, entscheiden sie sich für die Herstellung von Prototypen und die Massenproduktion. Aber manchmal ist dies keine ideale Wahl, weil sie nicht wissen, ob das Design zu 100% erfolgreich ist. Daher ist die Kleinserienfertigung in diesem Fall die optimale Wahl. Die Kleinserienfertigung gilt als spezialisierte Dienstleistung, bei der Teile in gleicher Qualität in Mengen von wenigen bis zu Tausenden Stück hergestellt werden.