Kunststoff Prototypen, die Sie 2024 kennen sollten

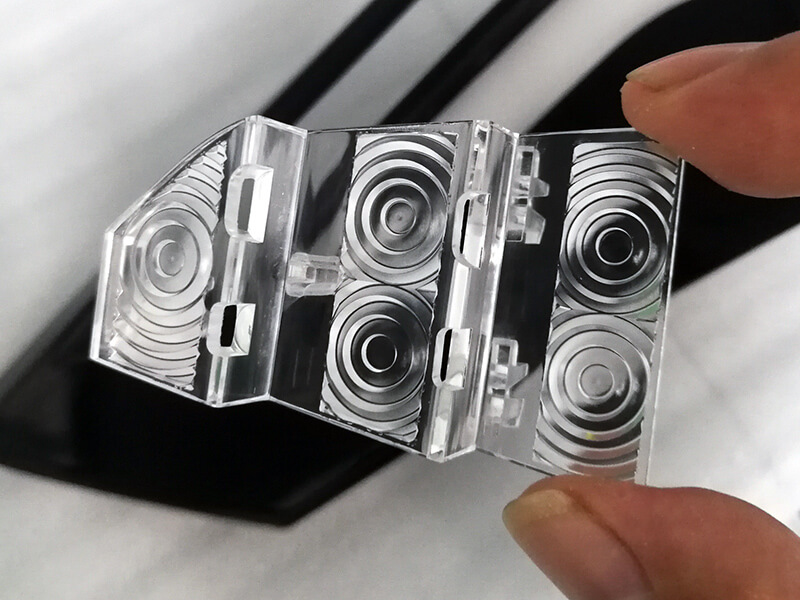

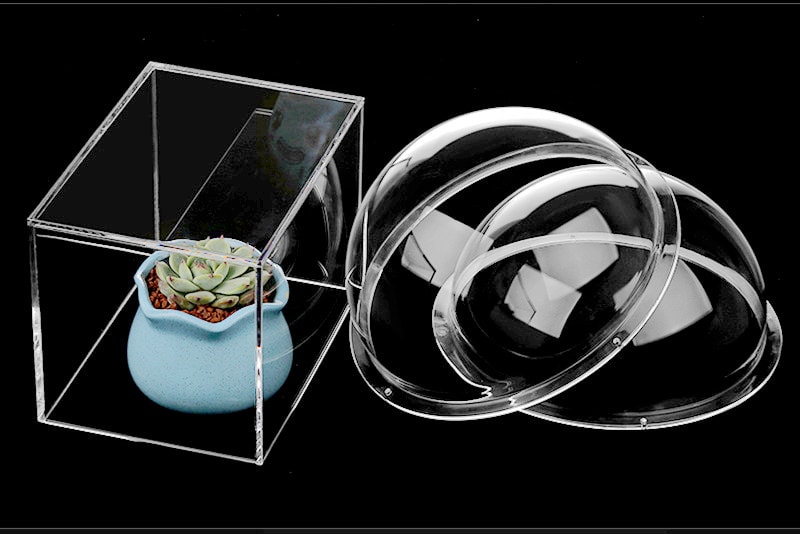

Kunststoffprototypen werden zur Entwicklung genauer physischer Modelle für Kunststoffteile, Baugruppen oder andere Projekte verwendet. Sie können auch zur Erstellung hochwertiger Produktprototypen verwendet werden, die selbsterklärend sind, wie das Endprodukt aussehen würde.

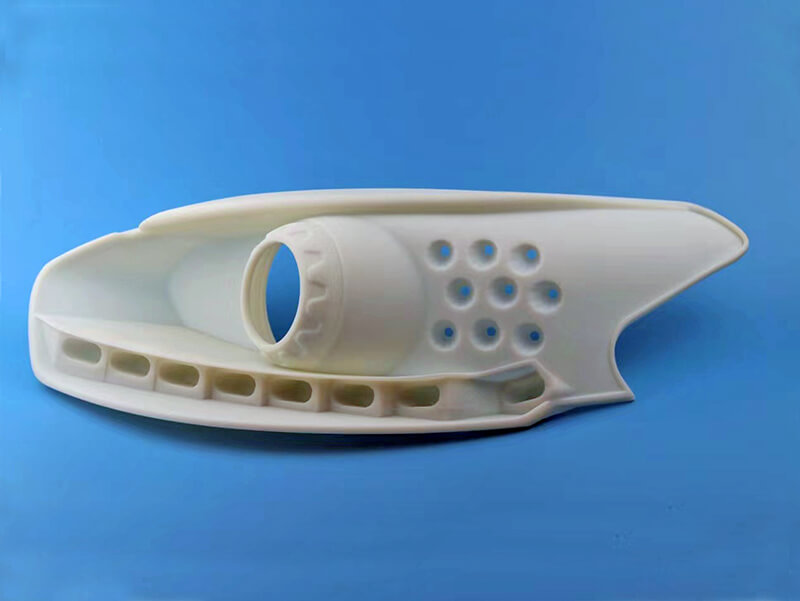

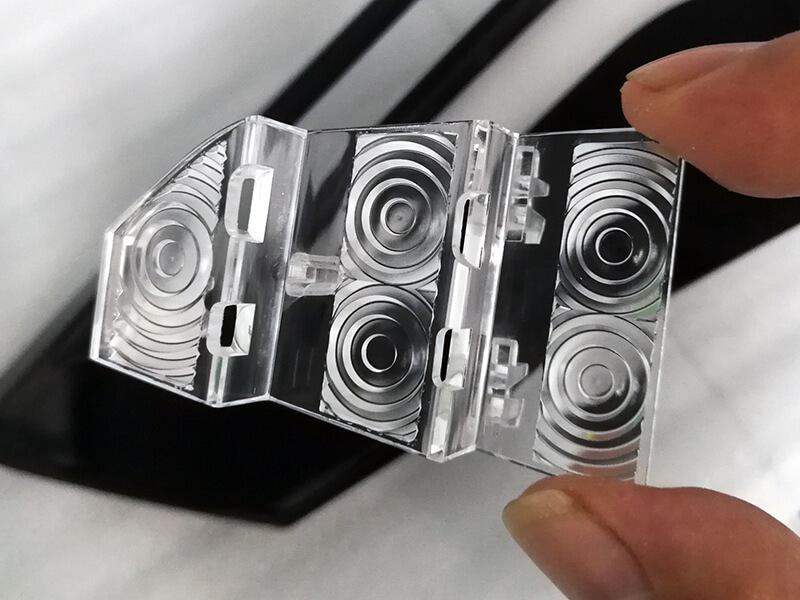

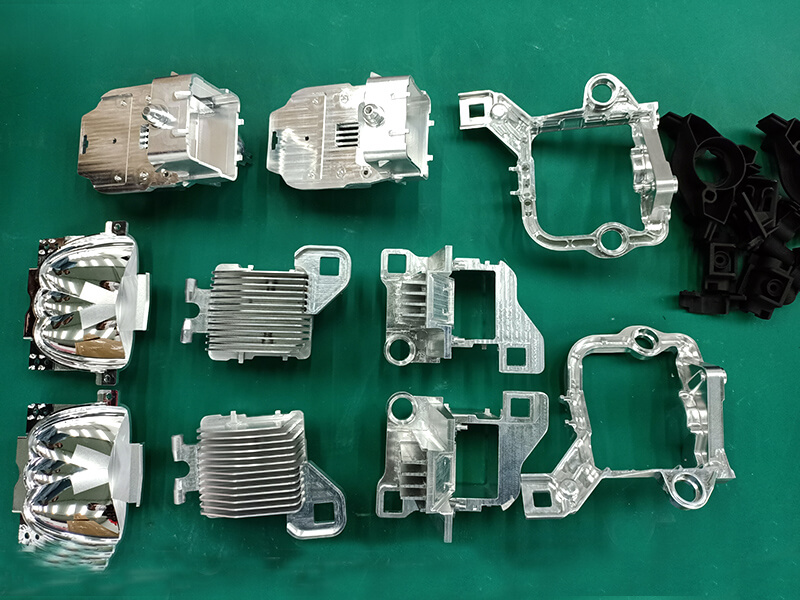

Rapid Prototyping ist, in seiner einfachsten Definition, der Prozess der Erstellung eines 3D-Volumenmodells aus einem beliebigen CAD-Entwurf in wenigen Stunden statt Wochen oder gar Monaten. Automobildesigner und -ingenieure verwenden Rapid Prototyping häufig zur Erstellung früher Konzeptmodelle, um Form, Passform und Funktion zu testen.

Was ist ein Kunststoff Prototypen?

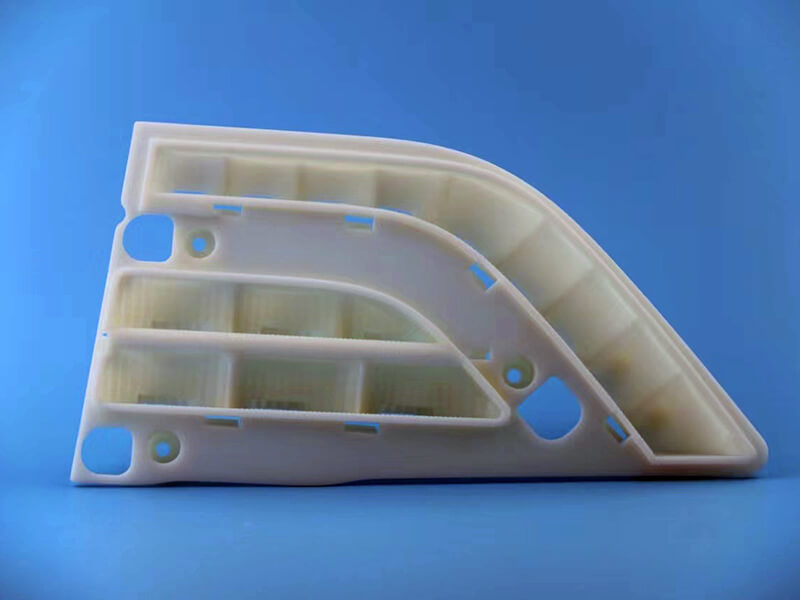

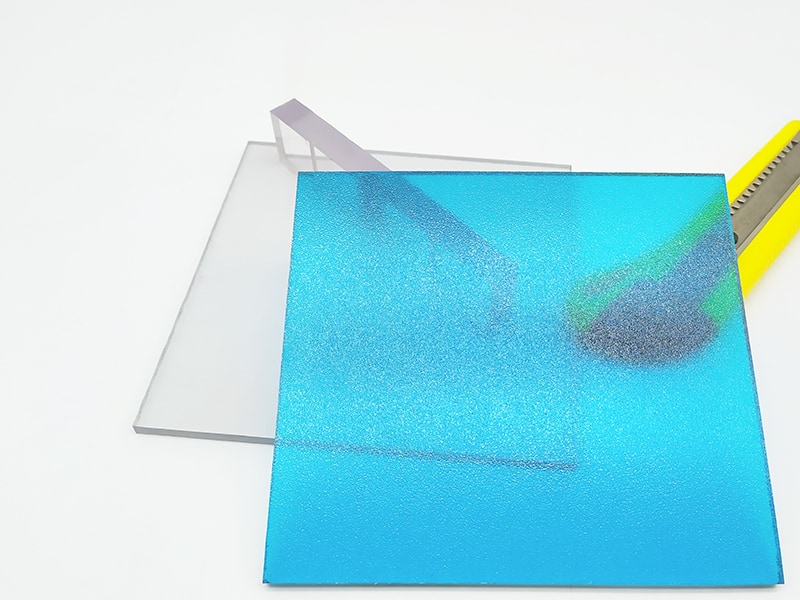

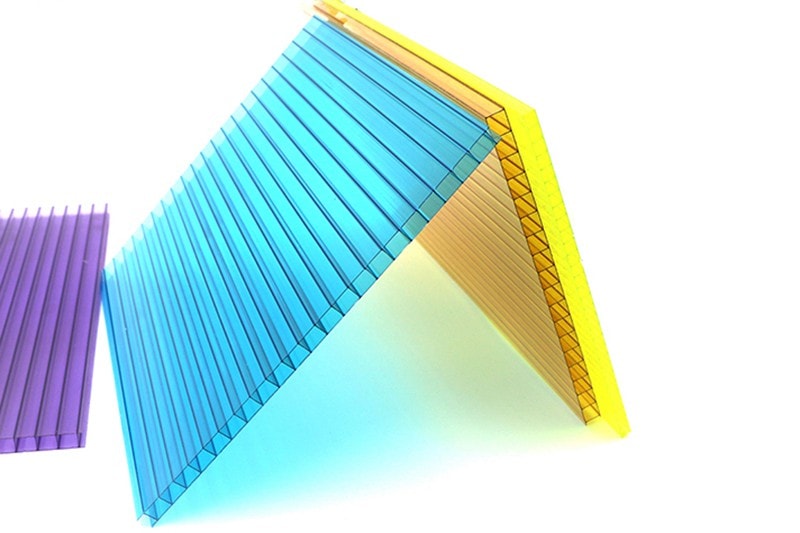

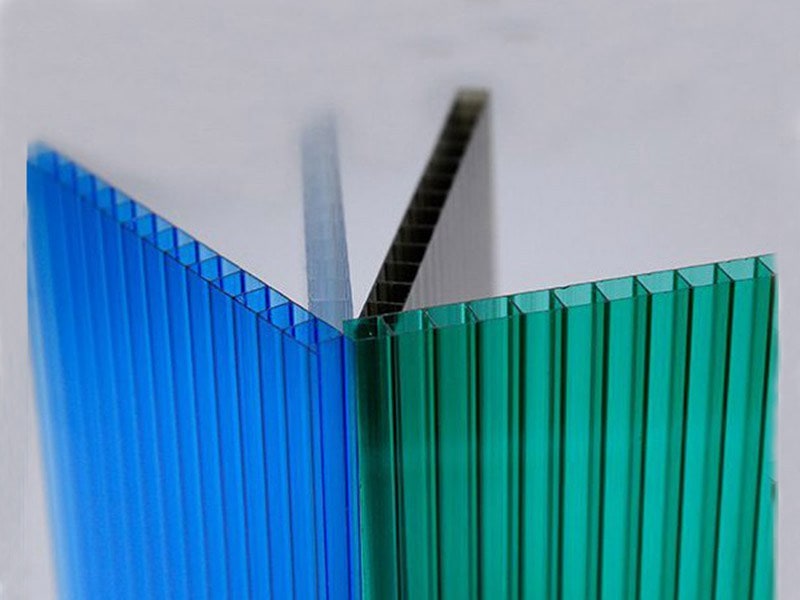

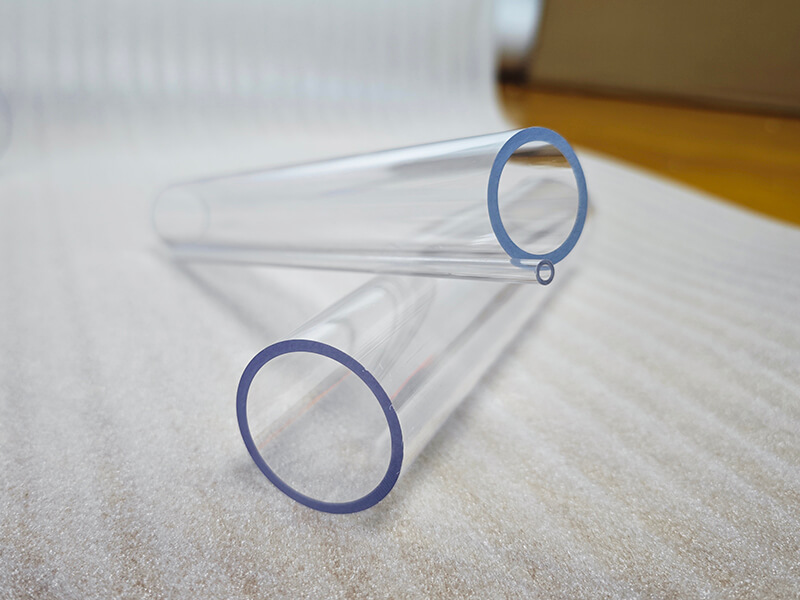

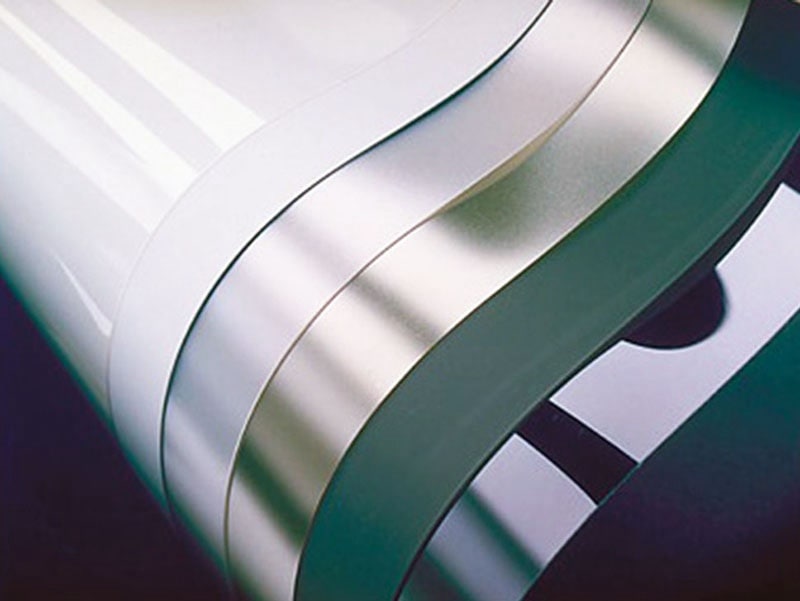

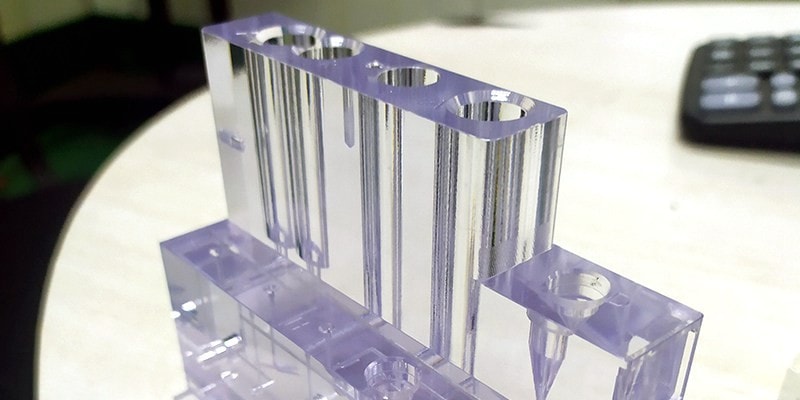

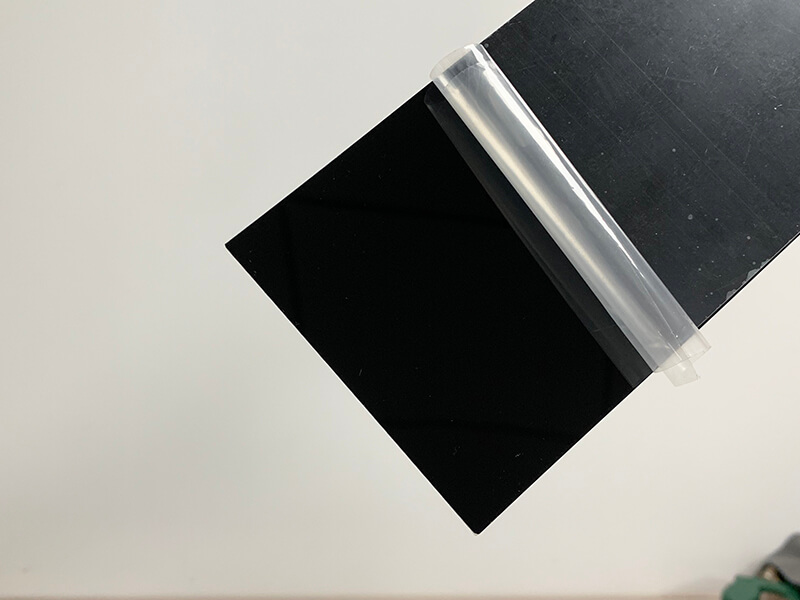

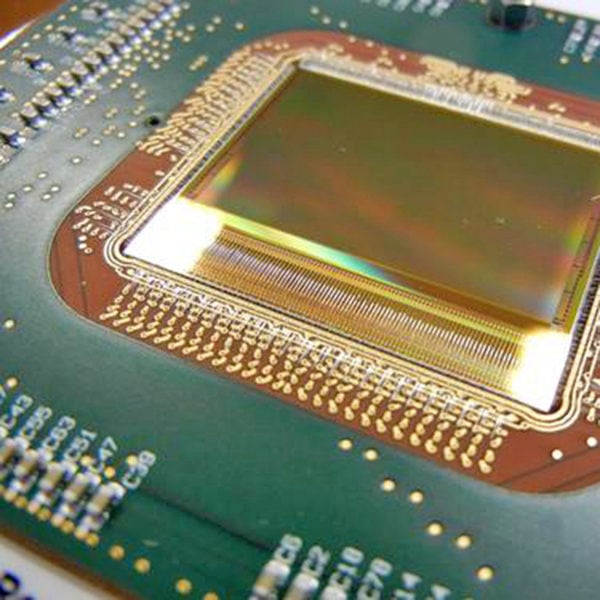

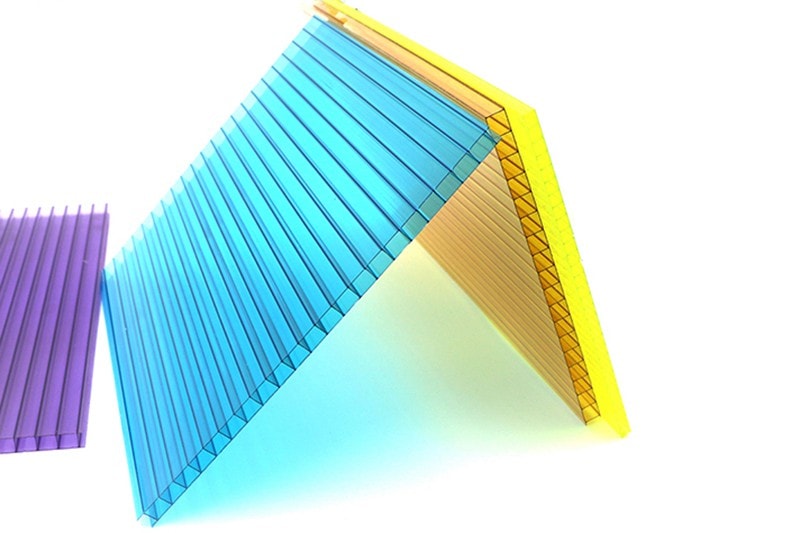

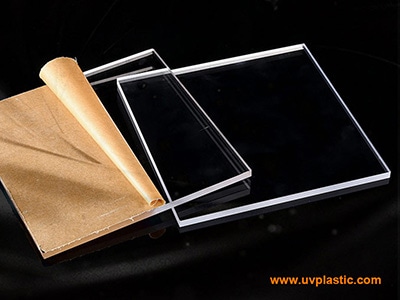

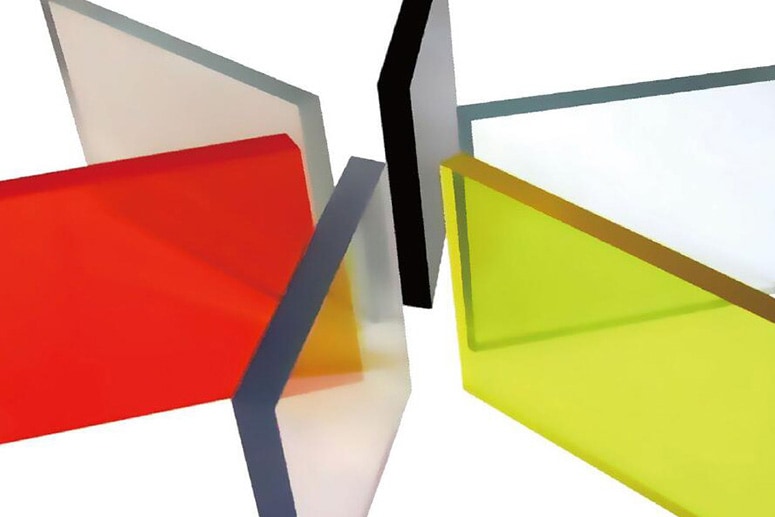

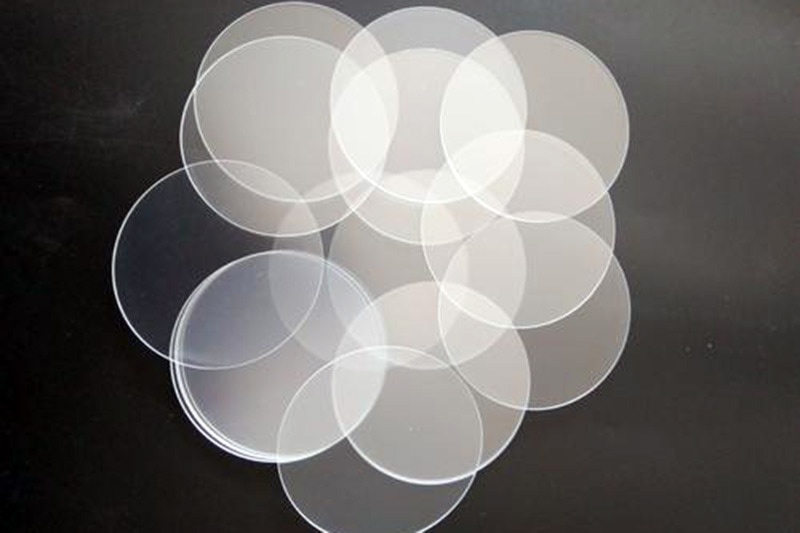

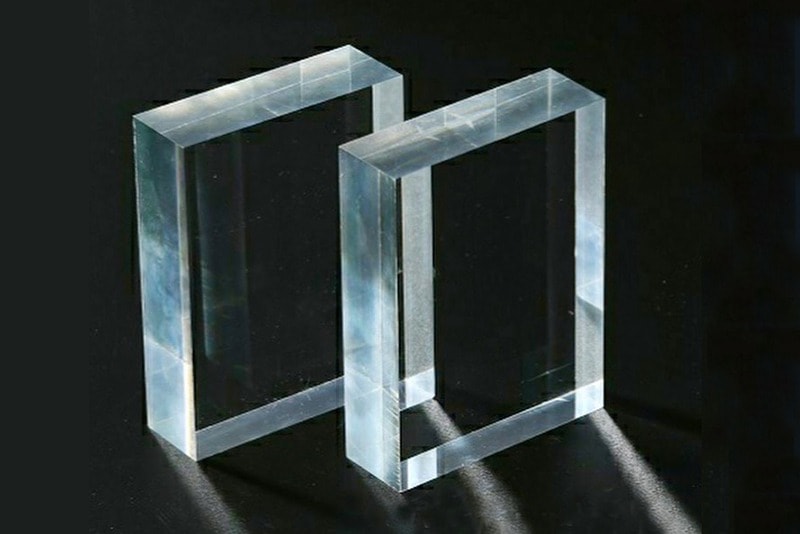

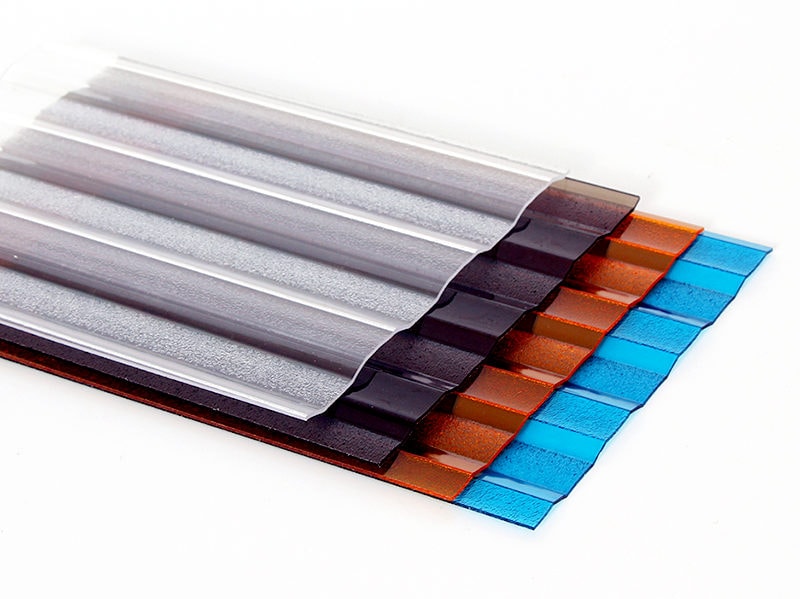

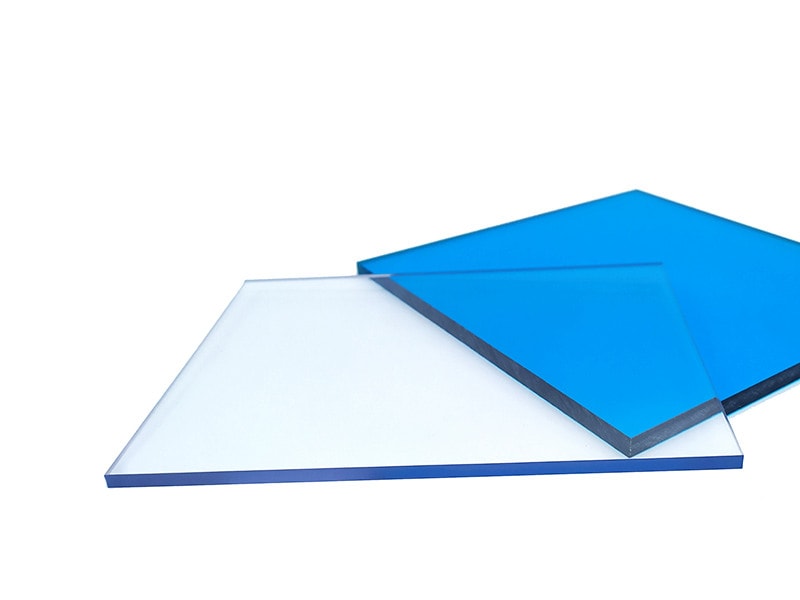

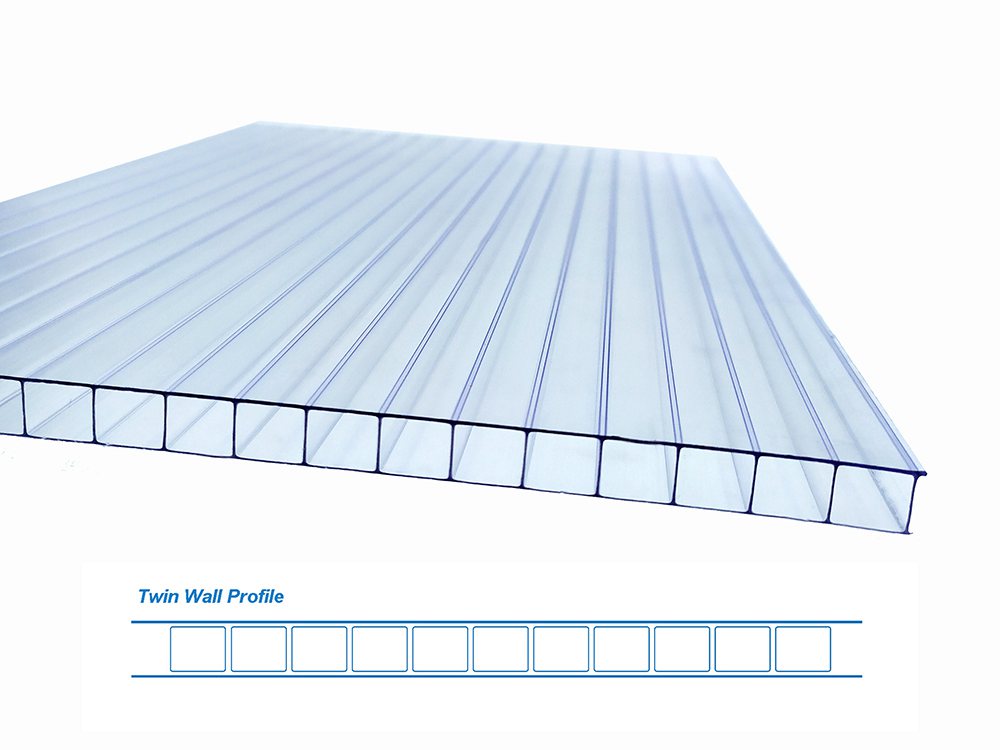

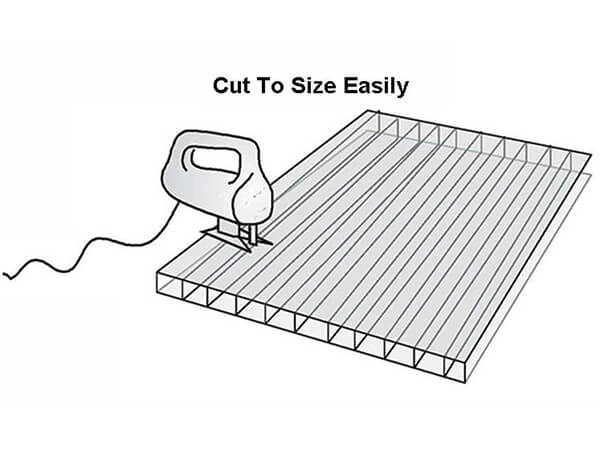

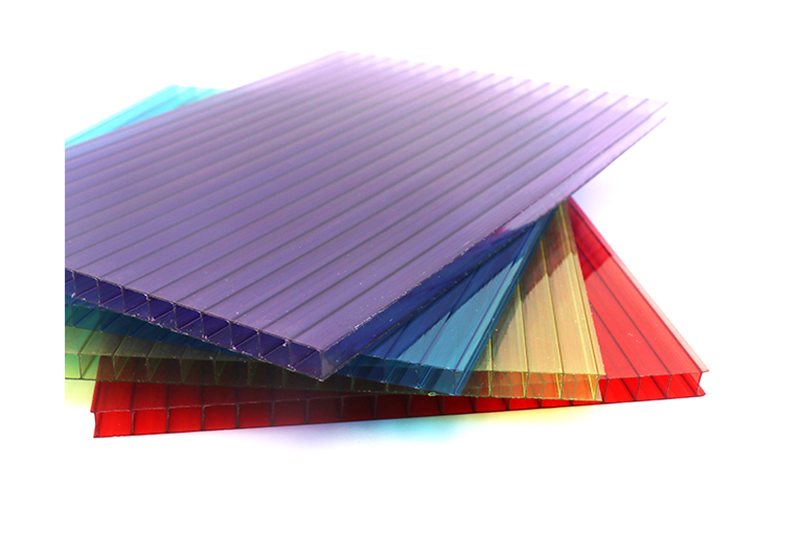

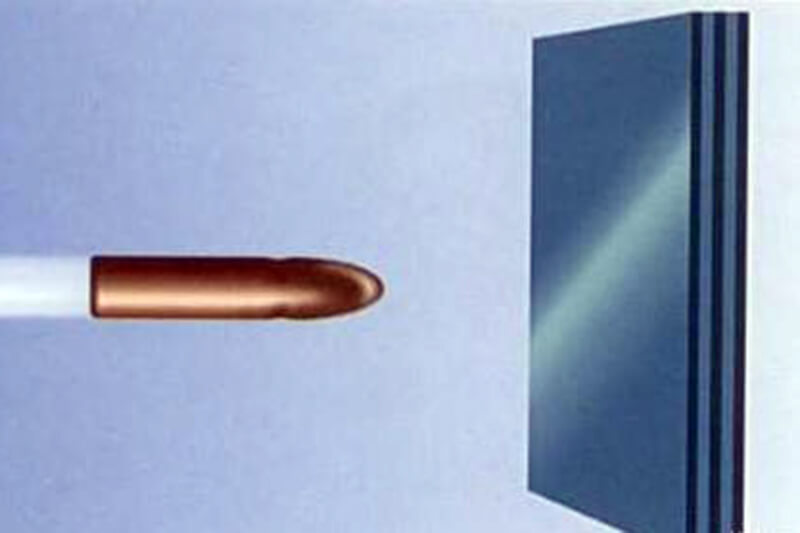

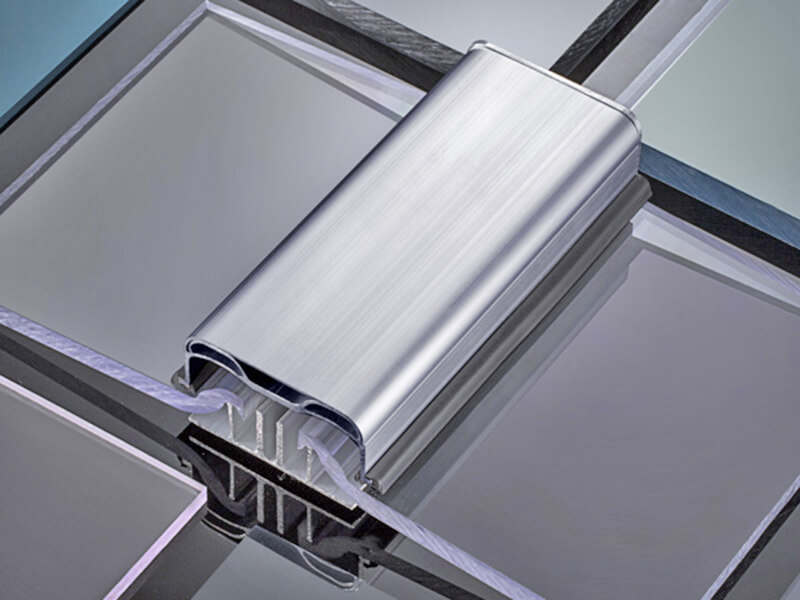

Kunststoffprototypen werden aus technischen Kunststoffen wie Polycarbonat, Acryl, POM, ABS, Nylon usw. hergestellt und dienen der Validierung von Entwürfen vor der Massenproduktion. Dabei handelt es sich um den Prozess der Erstellung eines physischen Objekts aus CAD-Daten (Computer Aided Design) mit Hilfe der Rapid-Prototyping-Technologie. Typische Verfahren sind CNC, 3D-Druck, Vakuumguss usw. Das Rapid-Prototyping-Verfahren beginnt mit einer CAD-Datei, die 3D-Polygondaten oder drahtgitterartige Oberflächen enthält. Das Modell wird in Hunderte bis Tausende von horizontalen Abschnitten, so genannte Schichten, zerlegt. Das System baut dann das Modell auf, indem es Schicht für Schicht Material hinzufügt, bis ein physisches Teil entstanden ist.

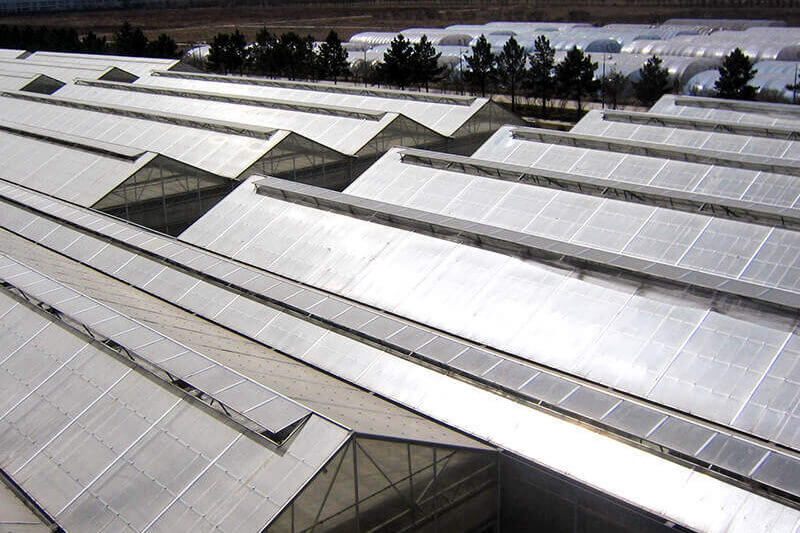

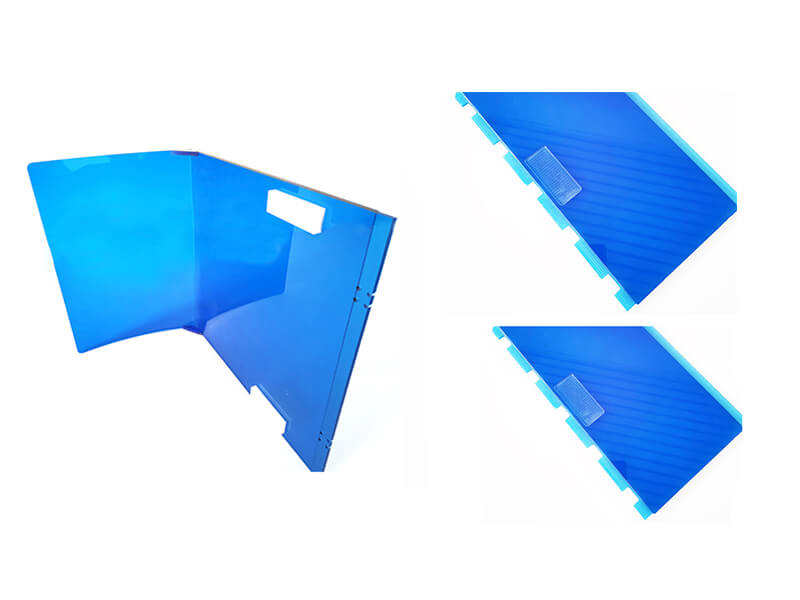

Je nach Art des Rapid-Prototyping-Verfahrens können Objekte in nahezu beliebiger Größe und Form modelliert und zu gebrauchsfertigen Fertigprodukten oder zu Präzisionsteilen verarbeitet werden, die eine zusätzliche Bearbeitung und Nachbearbeitung erfordern.

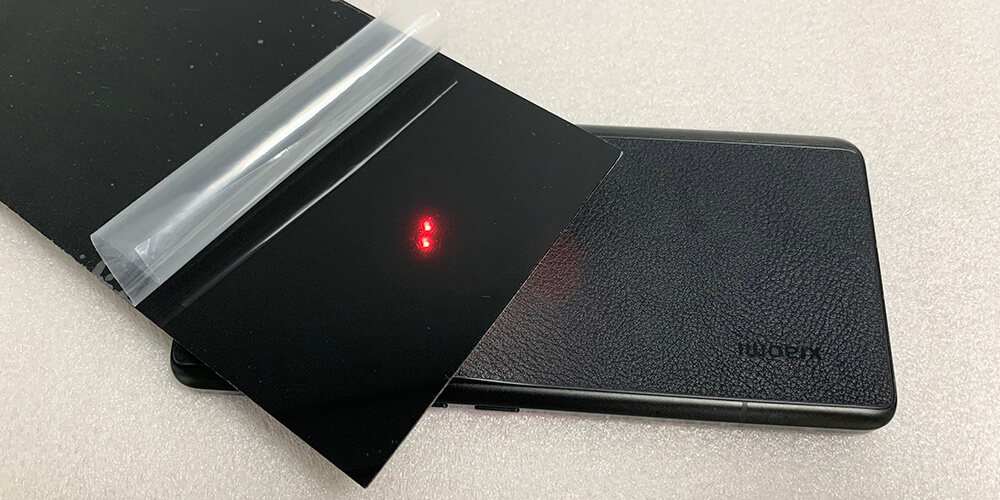

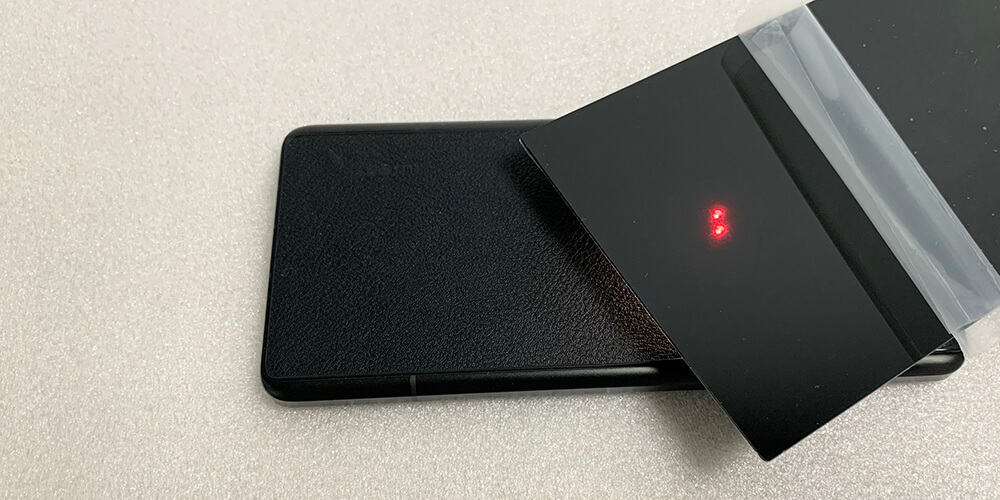

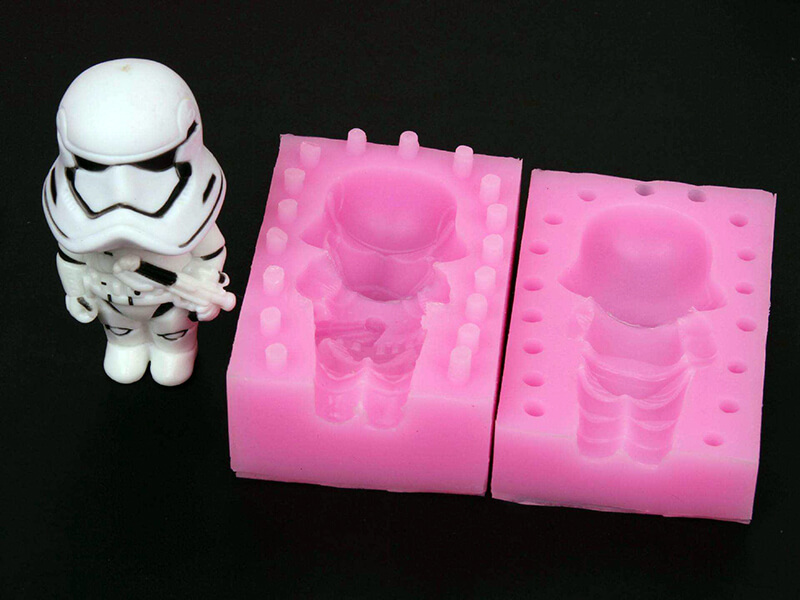

Rapid Prototyping ist eine Gruppe von Verfahren, bei denen dreidimensionale computergestützte Entwurfsdaten (CAD) zur schnellen Herstellung maßstabsgetreuer Modelle verwendet werden. Diese Modelle können funktionsfähig sein und als Anschauungsmodelle verwendet werden, oder sie können dem Endprodukt sehr nahe kommen und als Urmodelle für Silikongummiformen zur Herstellung von Produktionsteilen verwendet werden. Die Technologie des Rapid Prototyping wurde 1984 von Charles W. Hull entwickelt.

Was ist die Funktion von Rapid Kunststoff Prototypen?

Das Rapid Prototyping ermöglicht es Herstellern, schnell und einfach mehrere Varianten eines Teils so kostengünstig herzustellen, dass fast jedes denkbare Design wirtschaftlich realisierbar ist. Mit Rapid Prototyping haben Sie die Möglichkeit, mit einem Entwurf zu experimentieren, bis Sie die ideale Lösung gefunden haben, bevor Sie sich auf kostspielige Produktionswerkzeuge festlegen, was nicht wirtschaftlich ist, wenn es bedeutet, dass Sie weniger als perfekte Werkzeuge verwenden oder neue Fertigungsverfahren für Produkte mit hohen Stückzahlen ausprobieren müssen.

Auch für das Rapid Prototyping benötigen Sie genaue Zeichnungen. Sie können ein Rendering oder eine CAD-Zeichnung in ein Modell umwandeln, auch wenn es keine Abmessungen und nicht alle richtigen Merkmale hat.

Rapid Prototyping wurde aufgrund seiner Kosteneffizienz von Zeit zu Zeit für die Herstellung von Kleinserienmodellen eingesetzt, wird jetzt aber auch als Möglichkeit zur Kostensenkung bei Großserienteilen genutzt. Das Verfahren ermöglicht es Designern und Ingenieuren, einzelne Teile zu produzieren und sie mit Hilfe von CNC-Maschinen und bestehenden Werkzeugprozessen direkt in Produktionsteile umzuwandeln. Es wird häufig für Prototypen der Automobilbeleuchtung eingesetzt.

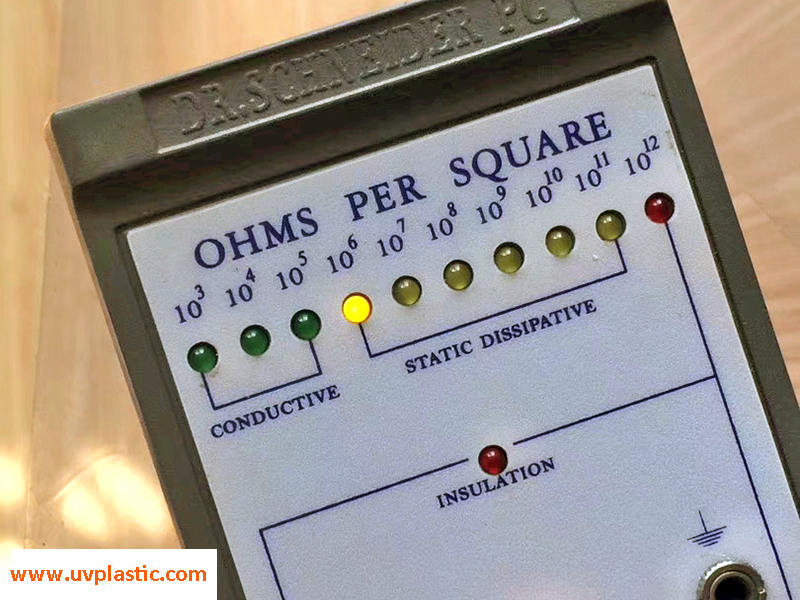

Was müssen Sie über die Genauigkeit von Kunststoff Prototypen wissen?

Die Genauigkeit, die dieses Verfahren bietet, liegt vor allem an zwei Faktoren: der Möglichkeit, den Entwurf im Programm leicht zu ändern, bevor ein tatsächliches physisches Modell erstellt wird, und dem Einsatz der CNC-Bearbeitung zur Erstellung von Urmodellen.

Das durch den CNC-Bearbeitungsprozess erstellte Modell wird als „Tooling Master“ bezeichnet. Dieses Urmodell kann zur Herstellung mehrerer Repliken des Originalteils verwendet werden, die noch genauer sind als das, was der schnelle Prototyp herstellte.

Was müssen Sie zu den Kosten von Kunststoff Prototypen wissen?

Das Rapid Prototyping ermöglicht es den Herstellern, die Produktentwicklungszeit und -kosten zu senken und Produkte zu schaffen, die mit Sicherheit wie geplant funktionieren, weil sie zuerst am Computer entworfen wurden. Darüber hinaus ermöglicht es Designern und Ingenieuren eine beispiellose Freiheit bei der Gestaltung von Teilen, ohne sich Gedanken darüber machen zu müssen, wie schwierig es wäre, diese Teile mit herkömmlichen Methoden zu bearbeiten oder herzustellen.

Ein weiterer Vorteil des Rapid Prototyping besteht darin, dass Unternehmen mit begrenztem Budget mit verschiedenen Entwürfen experimentieren können, bis sie eine ideale Lösung gefunden haben, bevor sie sich für teure Produktionswerkzeuge entscheiden. Dieser Prozess kann auf lange Sicht Zeit und Geld sparen, da er sicherstellt, dass schlecht entworfene Teile nicht hergestellt werden.

Mit dieser Methode können Unternehmen mit neuen Designs experimentieren, ohne sich Sorgen machen zu müssen, dass sie viel Zeit und Geld in Werkzeuge investieren müssen, die möglicherweise nicht mehr die gewünschten Ergebnisse liefern, wenn das ursprüngliche Design nicht perfekt ist.

Es gibt den Designern auch die Freiheit, komplexe Designs zu entwerfen, was mit traditionellen Fertigungsmethoden fast unmöglich ist.

Verwandte Blogs

No posts

Was müssen Sie über SLA Rapid Prototyping erfahren?

Die drei gängigsten Rapid-Prototyping-Verfahren sind Stereolithografie (SLA), Fused Deposition Modeling (FDM) und selektives Lasersintern (SLS).

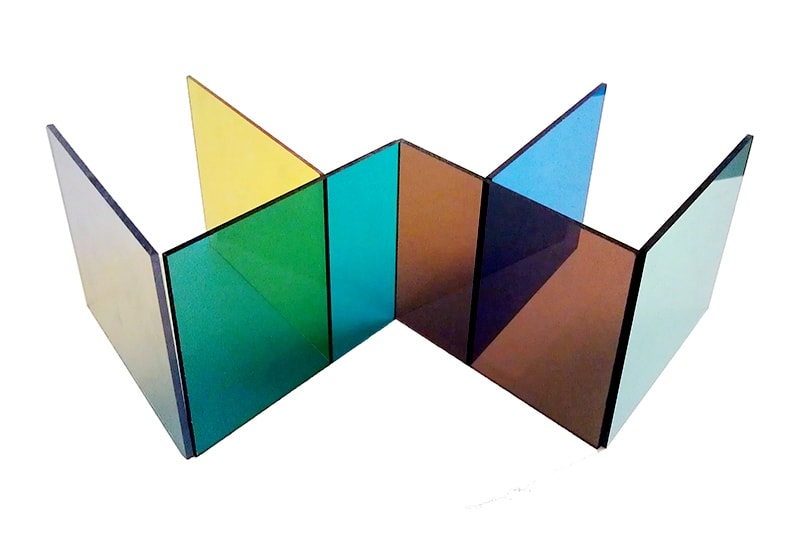

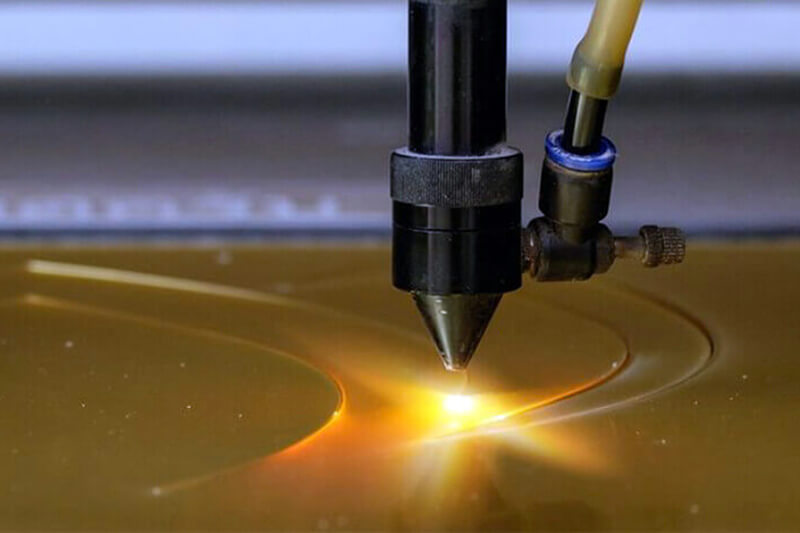

Die Stereolithografie ist ein Verfahren zur Herstellung dreidimensionaler Festkörper auf lichtempfindlichen flüssigen Monomeren oder Oligomeren unter Verwendung eines lichtempfindlichen Harzes und eines Ultraviolettlasers als Belichtungswerkzeug.

Fused Deposition Modeling ist eine additive Fertigungstechnik zur Herstellung von Modellen, Prototypen usw. aus 3D-CAD-Daten. Das Material (in der Regel Kunststoff) wird in einem Tank erhitzt und dann aus einer Düse auf eine Bauplattform extrudiert.

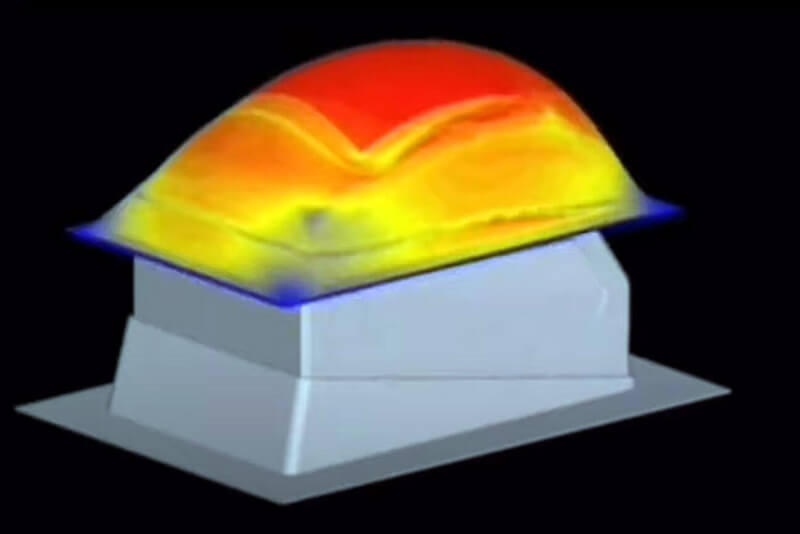

Das selektive Lasersintern ist ein Verfahren der additiven Fertigung durch selektives Laserschmelzen. Dabei werden Hochleistungslaserstrahlen (CO2-, Faser- oder YAG-Laser) verwendet, um kleine Kunststoff-, Metallpulver- oder Keramikpartikel zu schmelzen und dreidimensionale Objekte herzustellen.

Der Unterschied zwischen diesen drei Verfahren liegt vor allem in dem Material, das für die Erstellung der Modelle verwendet wird, und in der Art und Weise, wie dies geschieht. Jedes dieser Verfahren hat seine eigenen Vor- und Nachteile, die im Folgenden erläutert werden:

Bei der Stereolithografie wird ein Photopolymer verwendet, das sich verfestigt, wenn es bestimmten Wellenlängen des Lichts, z. B. ultraviolettem Licht, ausgesetzt wird. Das Harz härtet aus und bildet eine sehr dünne Schicht auf der vorherigen Schicht, die jedoch nicht zusammenklebt, so dass eine horizontale Bewegung von gleichmäßiger Dicke ohne die Verwendung von Stützen möglich ist, die schwer zu entfernen sein können und zu einer rauen Oberfläche des fertigen Produkts führen. Der Hauptnachteil besteht darin, dass das Aushärten des Materials Zeit in Anspruch nimmt und daher teurer ist.

Diese Nachteile werden durch die Geschwindigkeit, Detailgenauigkeit und Erschwinglichkeit wettgemacht. Bei diesem Verfahren zeichnet ein Laserstrahl einen Querschnitt auf eine Schicht von photopolymerisiertem Flüssigharz. Die untere Plattform kann in der mit Photopolymerisierharz gefüllten Wanne auf und ab bewegt werden, indem der unter der Wanne befindliche Horizontalheber präzise gesteuert wird. Die Querschnitte der 3D-Objekte werden schichtweise geformt, indem jede Querschnittsschicht aus Flüssigharz von unten mit ultraviolettem Licht belichtet wird, während sich der Aufzug Schritt für Schritt nach unten bewegt und Teile von oben nach unten erzeugt, bis das Endprodukt fertig ist.

Was sollten Sie über SLS Prototyp aus Kunststoff wissen?

Selektives Lasersintern, auch bekannt als Lasersintern, selektives Wärmeverbinden oder direktes Metall-Lasersintern (DMLS), ist eine Rapid-Prototyping-Technologie, bei der ein Hochleistungslaser verwendet wird, um kleine Partikel aus Kunststoff-, Metall- oder Keramikpulvern schichtweise zu 3D-Prototypenteilen zu verschmelzen. Ein erheblicher Nachteil ist die steile Lernkurve, um mit diesem Verfahren erfolgreiche Modelle zu entwickeln, insbesondere bei komplizierten Geometrien, die durch die Verwendung von CAD-Software zur Erstellung eines Werkzeugpfads für additive Fertigungsmaschinen zwar gemildert, aber nicht beseitigt werden kann. Wenn jede Pulverschicht dem geschlossenen, fokussierten Laserstrahl ausgesetzt wird, wird sie geschmolzen und mit dem zuvor geschmolzenen Material zu einem Teil verbunden.

Der Hauptvorteil des selektiven Lasersinterns besteht darin, dass im Vergleich zu anderen Verfahren sehr komplexe Geometrien mit minimalen Stützstrukturen entworfen werden können, da das Material bereits aus der zuvor gedruckten Schicht in einem Stück zusammengeschmolzen ist. Allerdings kann nach Abschluss des Auftrags noch eine gewisse Nachbearbeitung erforderlich sein, bevor ein Endteil entsteht.

Zusammenfassung

Beim Fused Deposition Modeling werden in der Regel Kunststoffe wie ABS oder Nylon verwendet, um Modelle herzustellen, die kostengünstig und einfach zu verwenden sind. Zu den Nachteilen dieses Verfahrens gehört die geringe Genauigkeit bei komplizierten Geometrien. Beim Fused Deposition Modeling werden feine Schichten geschmolzenen Materials extrudiert, während das Modell Schicht für Schicht aus dünnen Kunststofffäden aufgebaut wird, die sich in einer mit erwärmter Luft gefüllten Umgebung erhitzen. Eine Plattform unter der Düse senkt sich jedes Mal, bevor sie sich nach oben bewegt, wobei ein neuer dünner Strang auf den vorherigen dünnen Strang aufgespult wird, was schließlich zu einem fertigen Modell führt, wenn der Druckauftrag abgeschlossen ist.

Diese Rapid-Prototyping-Technik ist besonders nützlich für Unternehmen, die bereits in der Entwurfsphase Modelle herstellen wollen, oder für die Herstellung von funktionalen Endverbrauchsteilen. Der Hauptvorteil der Fused Deposition Modeling-Techniken ist ihre Kosteneffizienz.