Vakuumgießen von Kunststoff

Was ist Vakuumgießen für Rapid Prototyping?

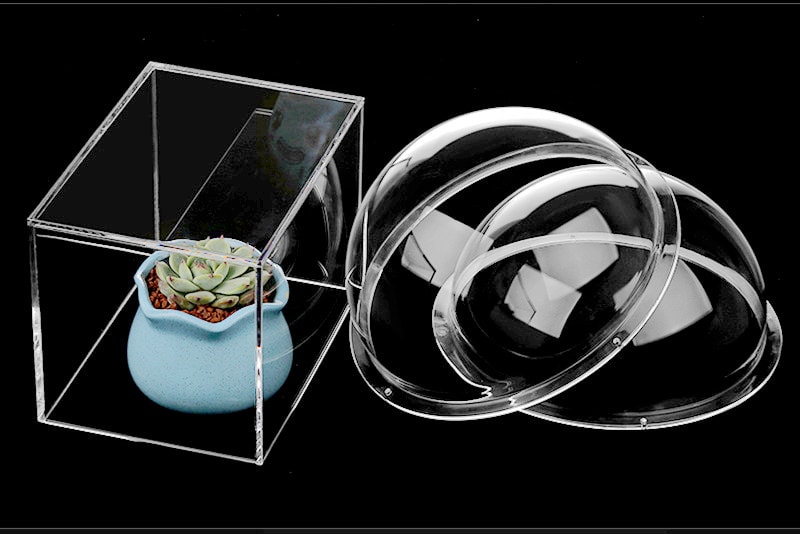

Wenn Sie an die kostengünstigste Art der Herstellung von Prototypen denken, dann ist das Vakuumgießen Ihre richtige Wahl. Das Vakuumgießen ist ein Rapid-Prototyping-Verfahren, das sich für Vortests und Validierung, Vorserienprototypen und Kleinserien für die frühe Markteinführung eignet.

Das Vakuumgießen, auch bekannt als Urethangießen oder Polyurethangießen, ist eine flexible und effiziente Methode zur Herstellung hochwertiger Prototypen und zur schnelleren Fertigung.

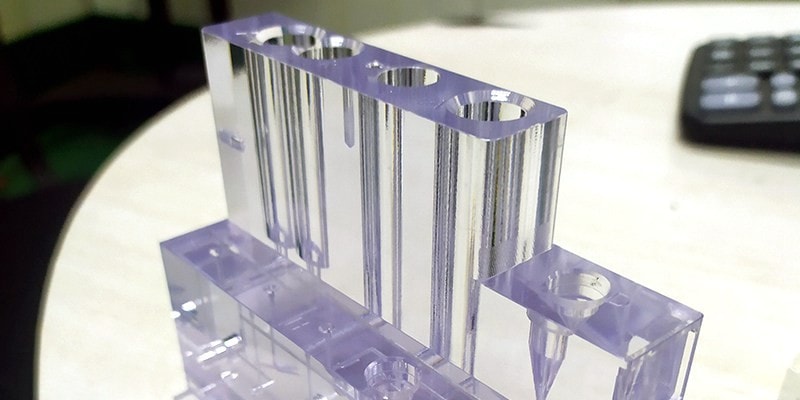

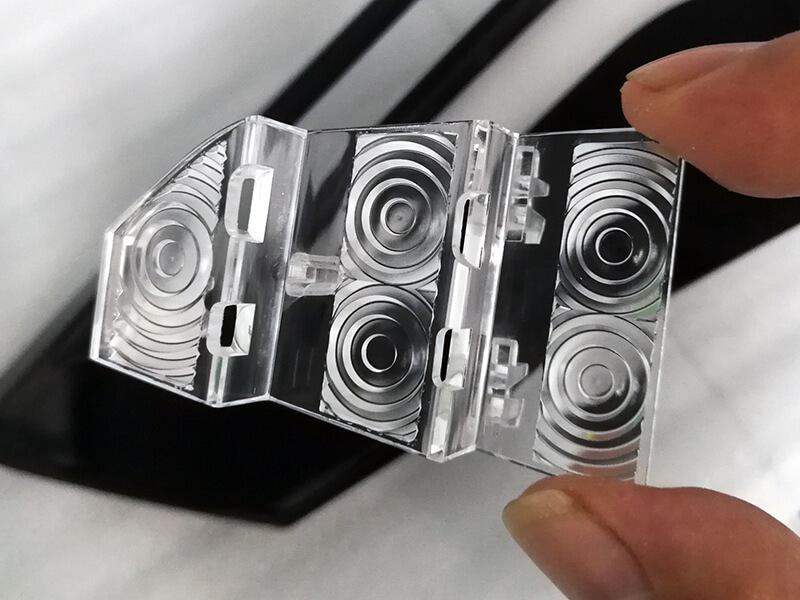

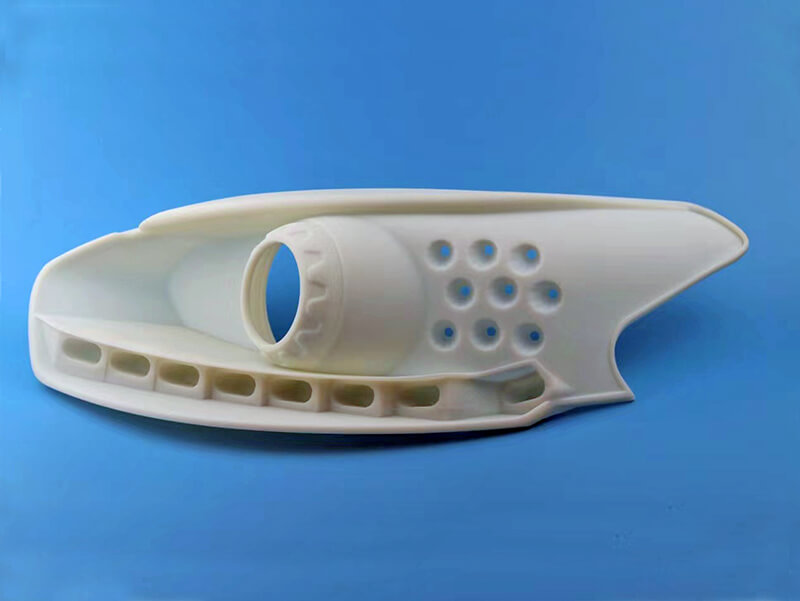

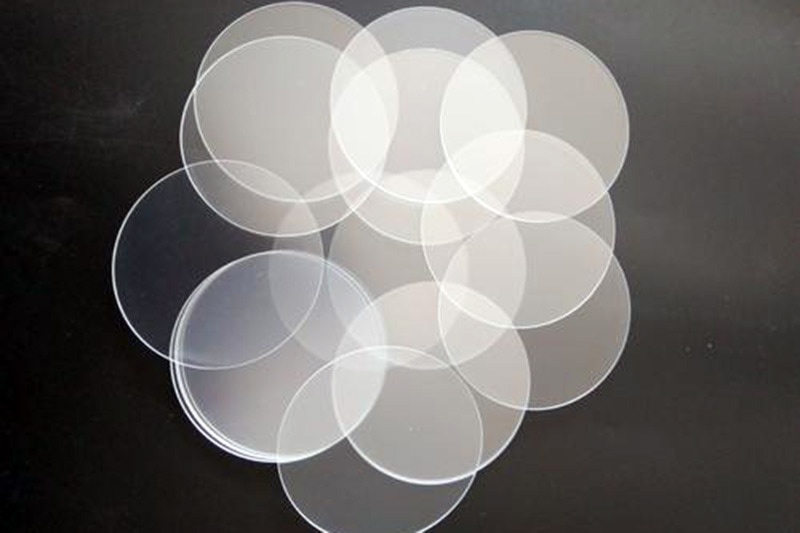

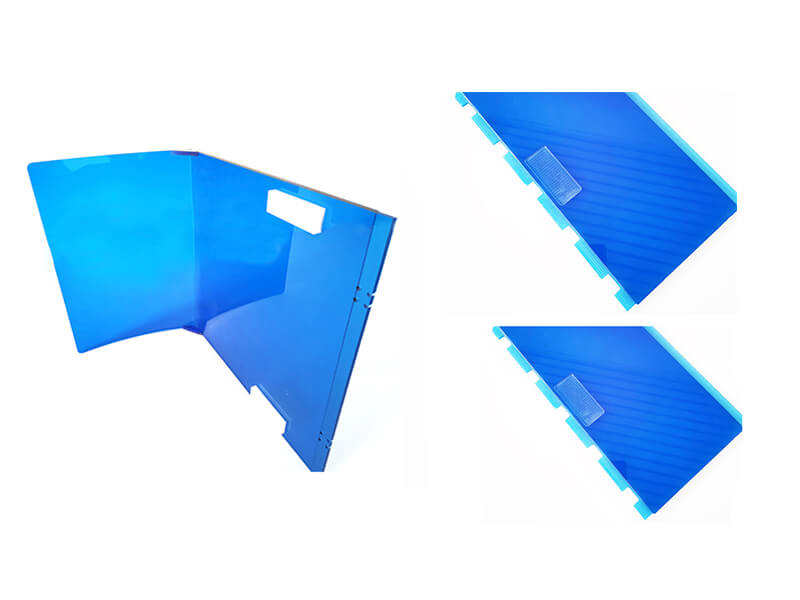

Bei diesem Verfahren werden Silikonformen und Gießharze verwendet, um Kunststoff- und Gummiteile mit Hilfe des Vakuums herzustellen. Mit diesem effektiven Herstellungsverfahren können die Urmodelle des Spritzgusses kopiert werden, um komplexe Teile aus gegossenen Nylon- und Polyurethanharzen zu konstruieren.

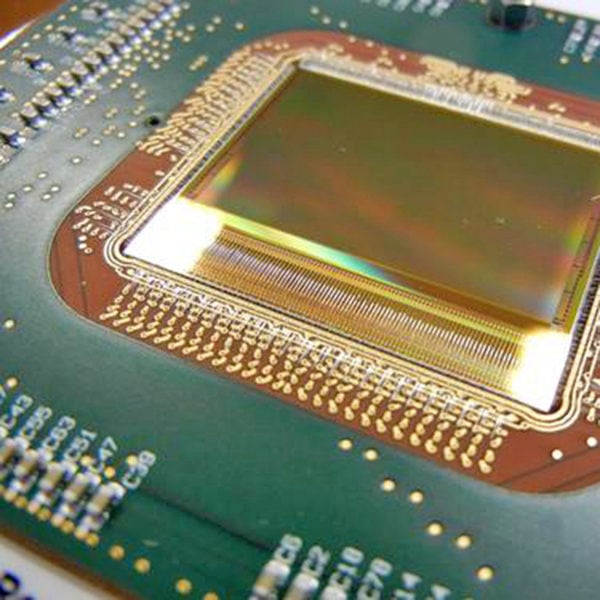

Solche Kopien sind vielseitig verwendbar, z. B. für technische Tests, Funktionsprüfungen, Anschauungsmodelle, Produktentwicklung und vieles mehr.

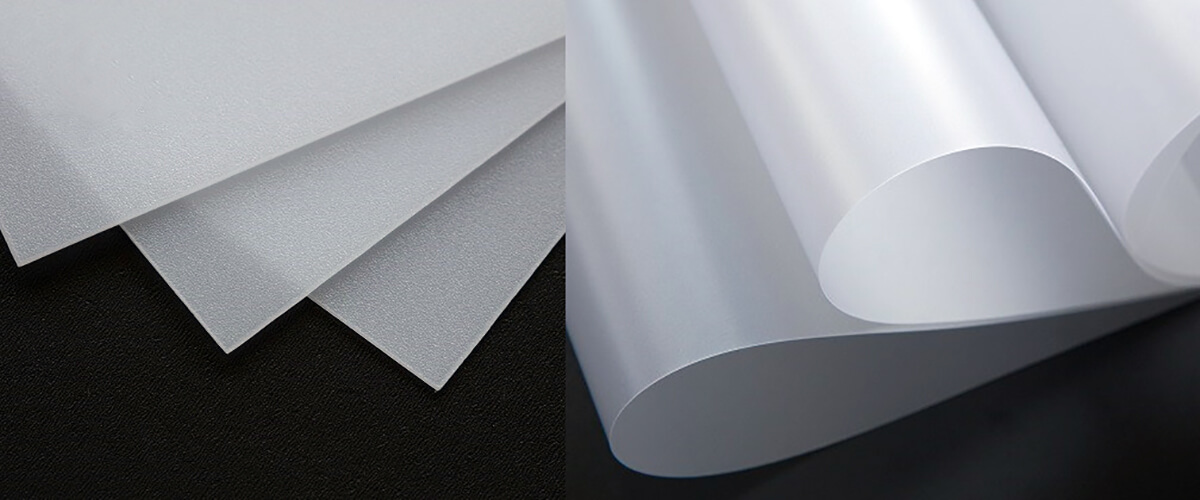

Es schafft eine fehlerfreie, glatte Oberflächentextur ohne Blasenbildung, da der Prozess unter Vakuum erfolgt.

Wie funktioniert das Vakuumgießverfahren?

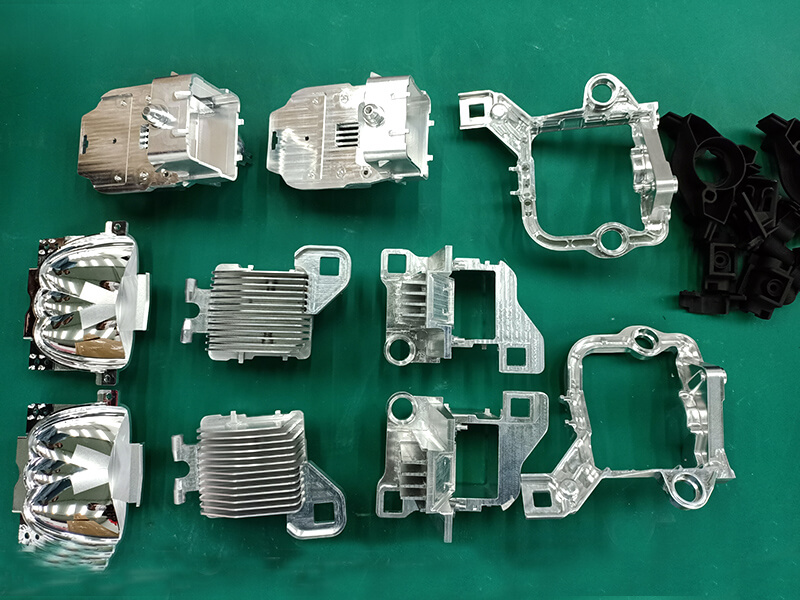

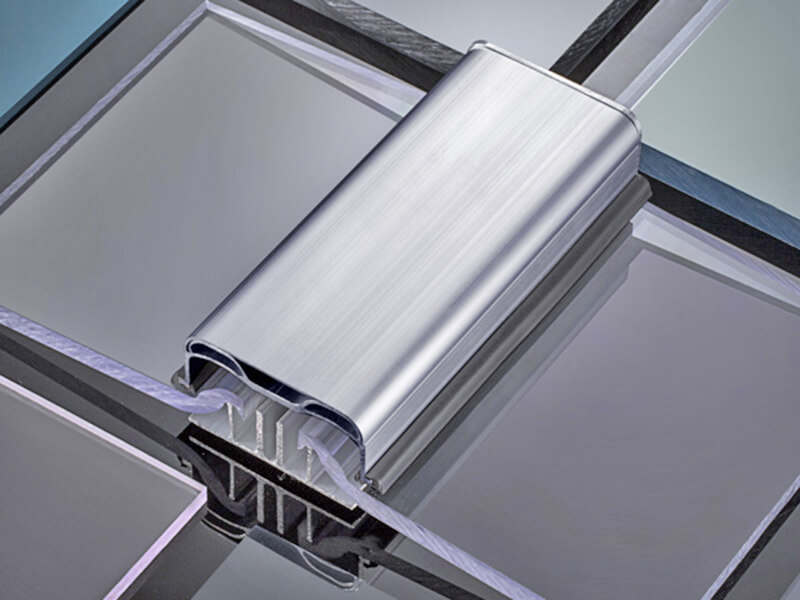

Das Vakuumgießen ist ein ähnliches Verfahren wie das Spritzgießen. Allerdings wird ein Formwerkzeug aus weichem Silikon verwendet, während für das Spritzgießen Werkzeuge aus Metall wie Stahl oder Aluminium erforderlich sind. Im Folgenden wird das Vakuumgießverfahren genauer erläutert.

1.Hochwertiges 3D-Modell des Teils

Das Vakuumgießen erfordert qualitativ hochwertige Urmodelle des gewünschten Produkts. Außerdem müssen Sie die Richtlinien für das Spritzgießen befolgen, um ein besseres Ergebnis beim Vakuumgießen zu erzielen.

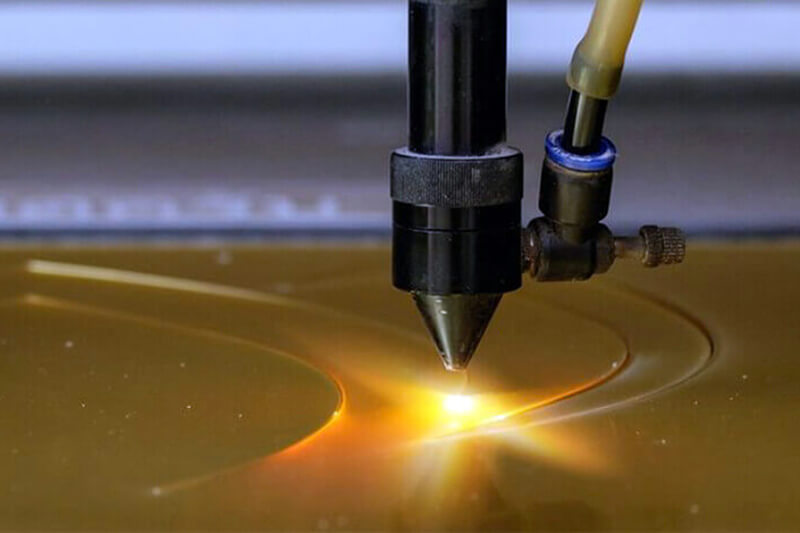

Sie können Ihr Modell jedoch auch mit 3D-Druckmethoden wie SLS oder SLA erstellen lassen, den effektivsten und kostengünstigsten additiven Fertigungsverfahren. Sie können auch auf traditionelle Methoden wie die CNC-Bearbeitung oder die Handarbeit Ihres Modells zurückgreifen.

Achten Sie darauf, dass das Urmodell in Bezug auf Abmessungen und Aussehen korrekt verwendet wird. Dadurch wird sichergestellt, dass der Prototyp nach dem Prozesses keine Fehler besitzt.

2. Erstellen der Silikonkautschukform

Nach dem Erstellungsprozess wird das Modell in eine mit flüssigem Silikon gefüllte Gießform gelegt, in der das flüssige Silikon um das Urmodell fließt und jedes Detail ausfüllt.

Das Modell wird in eine zweiteilige Silikongummiform gegossen. Später wird die Form in einem Ofen bei einer hohen Temperatur von ca. 40℃ etwa 8-16 Stunden lang ausgehärtet. Die Zeit und die Temperatur können je nach Größe der Silikonform variieren. Dieser Prozess macht die Form haltbarer und robuster.

Wenn der Aushärtungsprozess beendet ist und der Silikonkautschuk sich verfestigt hat, wird der Gießkasten aus der Form genommen.

Dann wird die Form in zwei Hälften geteilt und in eine Vakuumkammer gestellt. Später wird die Form mit den gewünschten Materialien gefüllt.

3. Mischen der Harze

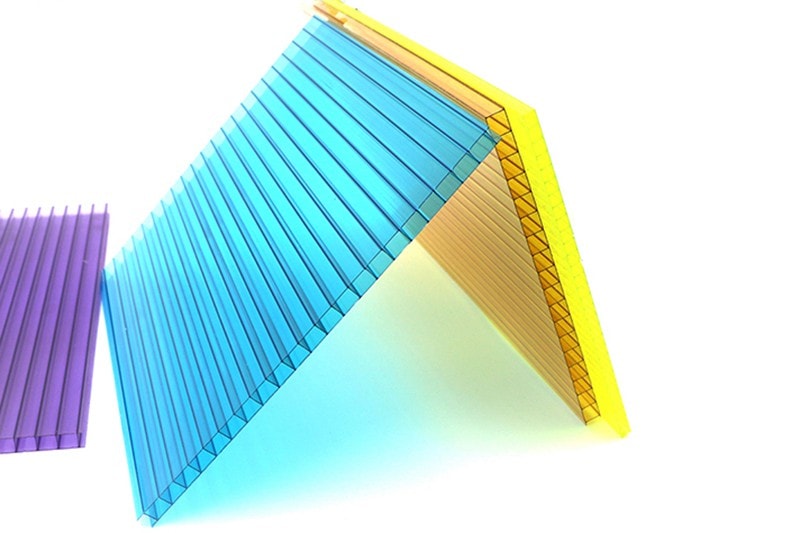

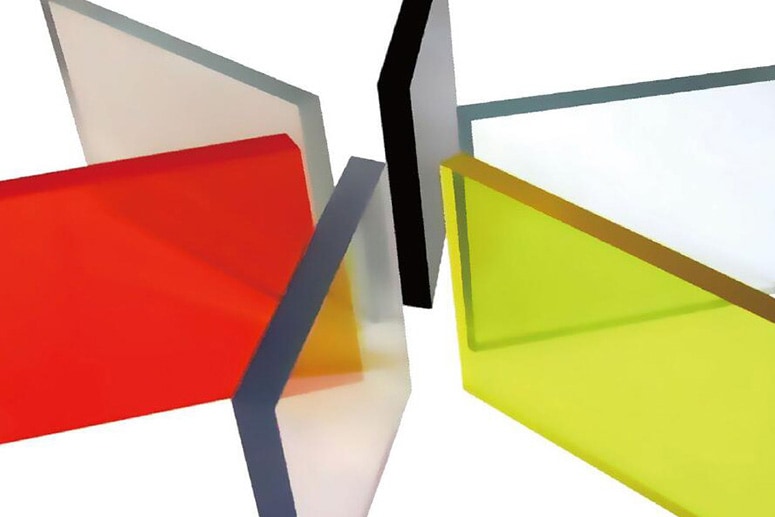

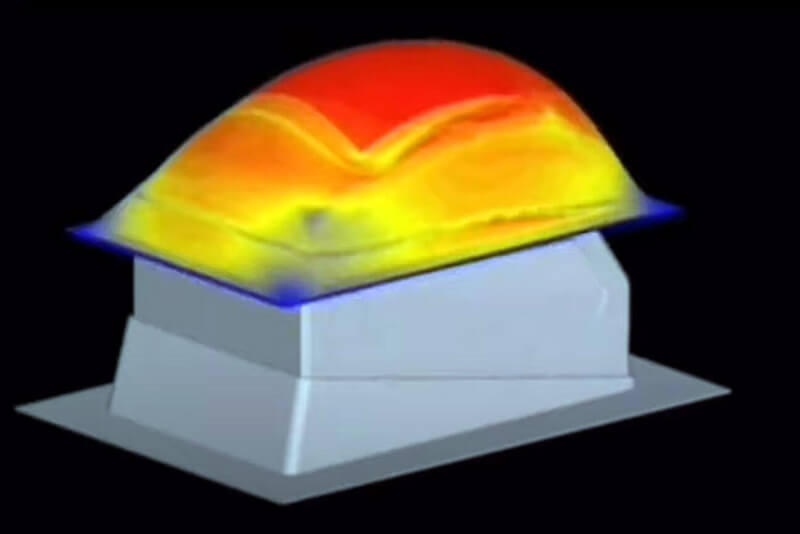

Um bestimmte funktionelle Eigenschaften zu erzielen, werden Polyurethanharze auf 40 °C erhitzt, bevor sie mit Metallpulver oder beliebigen Farbpigmenten gemischt werden. Auf diese Weise werden die Eigenschaften von industriellen Werkstoffen nachgebildet.

Im Allgemeinen wird ein Zweikomponenten-Gießharz mit dem genauen Anteil an Farbpigmenten gemischt, in eine Schale gegossen und in ein Vakuum gestellt. Während des Gießverfahrens wird die Mischung aus Gießharzen und Farbpigmenten gerührt und eine Minute lang unter Vakuum entlüftet. Dann wird sie in die Vakuumkammer gestellt, um sicherzustellen, dass keine Luftblasen in der Form sind.

4. Entformen des Harzes

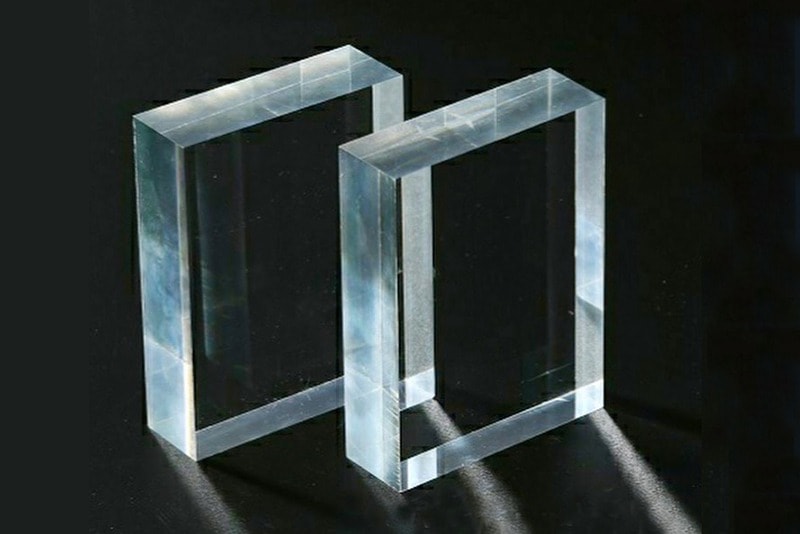

Nachdem das Harz gegossen wurde, wird es in eine Heizkammer gelegt, wo es endgültig aushärtet. Die Form wird unter hohen Temperaturen bearbeitet, um sie haltbar und robust zu machen.

Nach der Entformung des ausgehärteten Prototyps wird er lackiert und dekoriert, um ihm den letzten Schliff zu geben und sein Aussehen zu verbessern.

Anwendungen des Vakuumgießens für Rapid Prototypen in der Industrie

Vorteile des Vakuumgießens für Rapid Prototype

Nachteile des Vakuumgießens für Rapid Prototype

Bei der Verwendung dieser Methode für Rapid Prototyping gibt es einige Nachteile. Diese sind im Folgenden aufgeführt.